A revolution in the world of interior design

With our new processes, any image can now be printed on ceramics of any size, from huge slabs to mosaic. Slabs that are all different, all unique, and that faithfully reproduce any RAL or pantone colour, are now a reality.

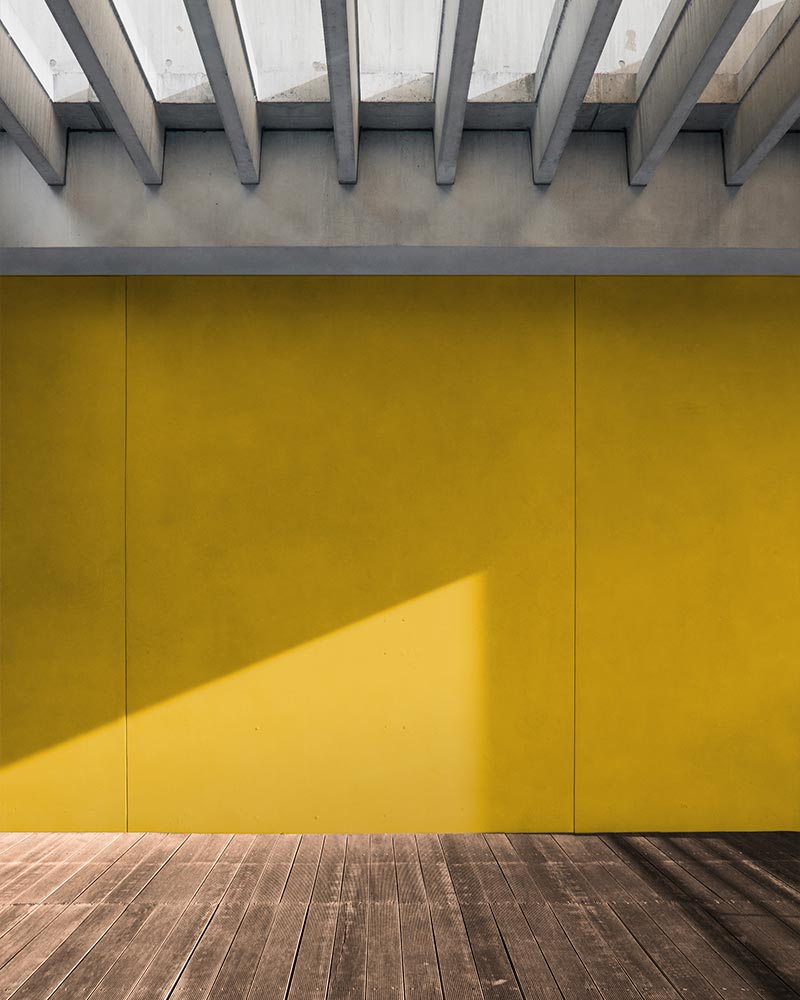

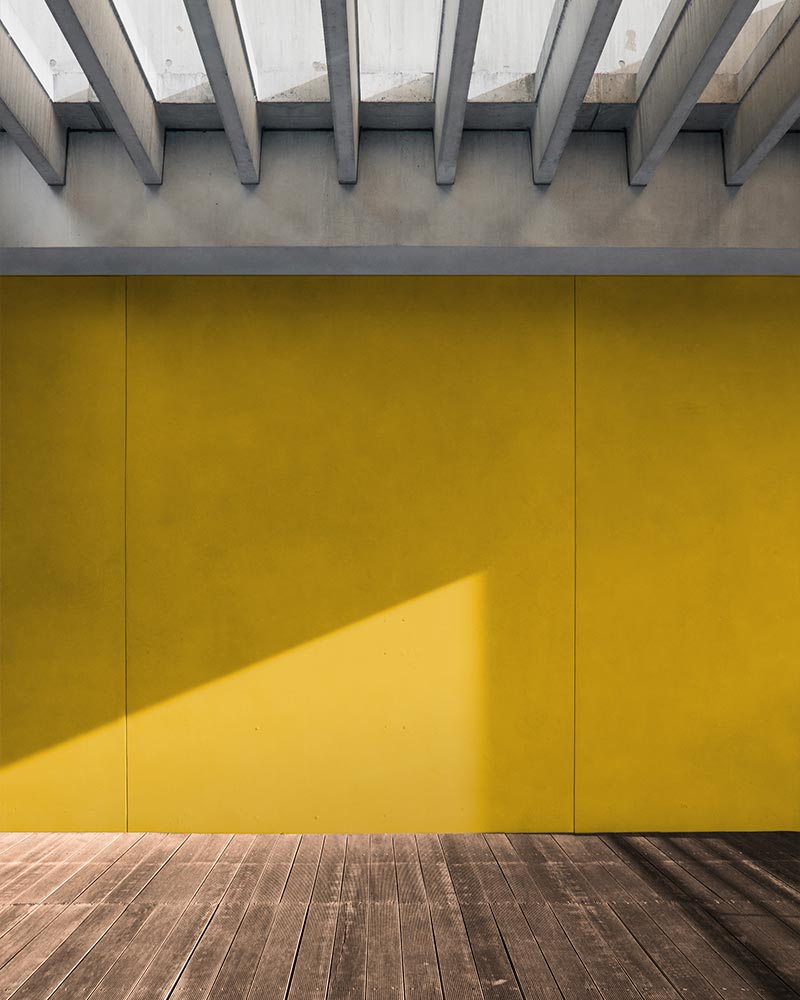

Customization is now key in the ceramic decoration sector, leading to a brand new aesthetic approach. Ceramic is used to cover vertical surfaces and whole walls. This is how suggestive settings come into being... generating emotion, telling stories.

Applications of ceramic finishing technologies

Application fields

Here is a selection of specific products with decorated ceramics

APPLICATIONS

Porcelain stoneware

Ceramic panels

Interior coverings

Indoor furniture

Panels

processes

Three innovative Cefla Finishing processes for ceramic decoration

With our partners who are manufacturers of inks and paints, we have updated established methods and developed brand new processes and solutions for digital ceramic printing.

Low and high temperature digital printing and the solid colour process are the three methods created to enhance the inherent features of ceramics. Cefla Finishing processes expand creative possibilities and reduce energy costs.

Focus On

Low-temperature digital printing

Suitable for any type of customization, without minimum production quantities. The low temperature drying process will not alter colour and significantly reduces production costs. Surface finishes range from high gloss to deep matt.

High-temperature digital printing

A traditional technique that has been optimized thanks to Cefla Finishing's know-how. It features outstanding productivity, high image definition and all the expressive power of vitrifiable colours. The glossy surface finish enhances the brightness of precious pigments: gold, platinum and lustre.

Solid colour process

Completely redesigned to eliminate any imperfections, enhance the colour range and improve productivity. Any RAL or Pantone colours can be faithfully reproduced because they are not altered by a final firing stage. Colour can thus express all its strength and turn a room into a living experience.

Machinery for ceramics: find the perfect solution for you

Machines

Case studies

Case study

Webinar

Learn more about digital printing and coating techniques for decorating ceramics in this webinar

Learn More

MAGAZINE

We’ve been innovating in the surface finish field for sixty years.

Tell us where you want to go and our finishing experts will help you get there.

Connect

Frequently Asked Questions

Frequently Asked Questions

- Flooring

- Panel decoration

- Door decoration

- Edge-banding

- Fibre cement decoration

- Profiles

- etc.