Article

Smartvacuum: vacuum coating per l’applicazione del fondo su pannelli

In che modo la tecnologia vacuum – o vacuum coating - può migliorare l'applicazione del fondo sui pannelli? Gli addetti ai lavori sanno che quest'operazione viene solitamente eseguita utilizzando, in alternativa, sistemi di verniciatura a rullo, macchine per la verniciatura a spruzzo o tecniche di verniciatura a velo. Ciascun approccio presenta pro e contro specifici, in base a una serie di fattori che connotano ciascuna soluzione.

L'introduzione della tecnologia vacuum permette di superare molti dei limiti dei sistemi tradizionali – senza necessariamente sostituirli in toto – e offre nuove opportunità e vantaggi soprattutto per i produttori di ante, pannelli e mobiletti da bagno.

Come funziona il vacuum coating nell’applicazione dei fondi su pannelli in legno

Il vacuum coating prevede la creazione di un ambiente a bassa pressione per migliorare l'applicazione dei fondi sui pannelli, garantendo un’applicazione di fondo uniforme ed efficiente.

In questo processo i pannelli vengono posti in una camera a vuoto all'interno della quale l'aria è aspirata e rimossa, riducendo la pressione intorno alle superfici.

L'abbattimento della pressione consente alle vernici e ai vari prodotti di penetrare più in profondità nelle venature del legno, favorendo una migliore adesione e riducendo la probabilità di bolle o imperfezioni.

Inoltre, la tecnologia vacuum è fondamentale nell'ottica di eliminare le bolle d'aria che possono portare a finiture non uniformi. Si garantisce così un’applicazione più liscia e uniforme che da una parte migliora l'aspetto del prodotto finale, dall'altra aumenta la resistenza della superfice trattata.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

I vantaggi dell'applicazione del fondo su pannelli con vacuum coating

Qualsiasi pannello piano realizzato in legno o in derivati del legno, anche in presenza di bordi arrotondati, può essere verniciato utilizzando la tecnologia vacuum.

Questo tipo di applicazione è quindi perfetto per i produttori che puntano a ottenere un'applicazione uniforme di finiture, riducendo al minimo le imperfezioni e garantendo superfici estremamente omogenee. Il processo di aspirazione dell'aria avviene in un ambiente controllato, che riduce il rischio di contaminazione da polvere: è questo, sostanzialmente, il segreto di una lavorazione più precisa e della maggiore durata del prodotto finito.

Inoltre, la tecnologia vacuum rispetto a tecnologie di applicazione a spruzzo implica tempi di essicazione più rapidi, consentendo cicli di produzione più veloci e una riduzione degli scarti di materiale. Si tratta quindi di un'innovazione che non solo migliora l'estetica dei pannelli, ma contribuisce anche ad aumentare l'efficienza operativa dei processi produttivi.

Ne derivano superfici rifinite con precisione, riducendo gli sprechi di materiale e migliorando notevolmente la qualità finale.

Smartvacuum: la tecnologia vacuum di Cefla Finishing vista da vicino

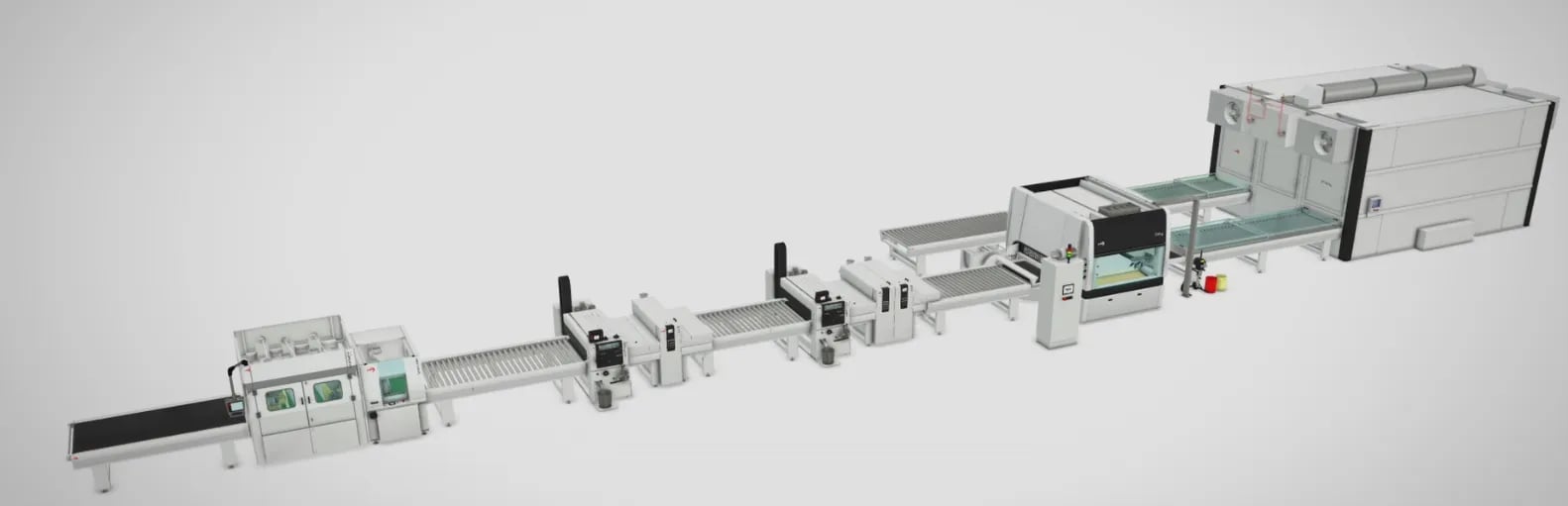

Proprio in virtù dei vantaggi che offre la tecnologia vacuum, Cefla Finishing ha creato una soluzione facilmente utilizzabile per la lavorazione di pannelli con superfici piane e bordi arrotondati, versioni J-Pull e pannelli con bordi in ABS.

Si tratta di Smartvacuum, un macchinario in grado di applicare vernice acrilica UV al 100% in un unico passaggio, senza alcun contatto fisico tra la testa di applicazione e il substrato da lavorare. Grazie alla tecnologia vacuum, vengono depositati da 90 a 140 g/mq di prodotto in maniera estremamente precisa ed omogenea, evitando accumuli su qualsiasi parte del pannello.

L'appassimento viene eseguito dopo l'applicazione del fondo e prima del completamento dell'essiccazione in un forno UV-R.

L'utilizzo di un prodotto UV solido al 100% rende il processo relativamente sostenibile, e la finitura risulta più stabile nel tempo rispetto ai prodotti a base di poliuretano o poliestere, richiedendo anche un tempo di essiccazione più breve.

Una soluzione complementare ad altre tecniche applicative

Come accennato, l'utilizzo di tecniche vacuum presenta numerosi vantaggi rispetto ad altri metodi di verniciatura, ma ciò non significa che debba essere necessariamente considerata un'alternativa esclusiva a soluzioni già adottate in azienda. Per apprezzarne davvero i benefici, bisogna prendere in esame le linee più tradizionali e comprendere quale può essere la migliore integrazione possibile tra i macchinari installati e la tecnologia vacuum.

Le linee di verniciatura a rullo

Cominciamo con le linee di verniciatura a rullo, basate su una delle tecniche di finitura superficiale tra le più utilizzate per lavorare le superfici piane. In genere, questa tipologia di soluzione prevede i seguenti passaggi:

- levigatura del substrato

- applicazione di primer per l'adesione

- tre mani di fondo con spalmatrici singole e doppie e gelificazione intermedia

- essiccazione finale

- levigatura della mano di fondo seguita da finitura.

Le linee di verniciatura a velo

La verniciatura a velo avviene invece tramite macchine chiamate velatrici. Questi sistemi sfruttano la capacità dei prodotti vernicianti liquidi di formare un velo uniforme in caduta, consentendo, al passaggio del prodotto in lavorazione, il trasferimento della vernice sulla sua superficie. Gli step tipici di questo approccio sono:

- levigatura del substrato

- applicazione del primer per l’adesione

- gelificazione UV

- applicazione del fondo UV con velatrice e tunnel di appassimento

- essiccazione

- levigatura della mano di fondo seguita da finitura.

Linee di verniciatura a spruzzo

Le linee di verniciatura a spruzzo, infine, sono soluzioni a circuito chiuso con applicazione di fondi a base di poliuretano o poliestere in più passaggi su superfici piane e bordi. Questa architettura richiede lunghi tempi di essiccazione poiché i pannelli devono essere stabilizzati a intervalli adeguati in magazzino prima dei processi di levigatura e finitura.

Tecnologia di applicazione vacuum: i vantaggi a confronto

Correttamente implementata a corredo delle tecniche appena descritte, la tecnologia vacuum consente di migliorare i processi di finitura, rendendoli sempre più efficienti e sostenibili.

Basti pensare all'eco-compatibilità delle vernici acriliche UV al 100%, grazie alla quale si ottengono diversi vantaggi che determinano la riduzione del consumo di materiali, dei costi, dei tempi di consegna, delle esigenze di manipolazione e degli ingombri.

Non solo. Utilizzando soluzioni basate sulla tecnologia vacuum in tandem con le tecniche tradizionali:

- la forma arrotondata degli angoli si ottiene direttamente con la tecnologia vacuum, ciò rende necessaria la sola levigatura delle superfici piane dopo l’essiccazione

- è richiesto un numero inferiore di macchine, con minori esigenze di pulizia e minor consumo

- si generano costi di levigatura inferiori e meno sprechi

- si ottengono tempi di consegna più brevi e maggiore flessibilità di produzione

- si riduce l'ingombro dei macchinari

- occorre un numero inferiore di fasi di processo, con conseguente riduzione delle esigenze di movimentazione dei pannelli.

Implementando la soluzione Smartvacuum di Cefla Finishing, per esempio, la linea di verniciatura si comporrebbe di questi passaggi:

- levigatura del pannello

- applicazione del primer e gelificazione

- applicazione di 90-140 g/mq di prodotto 100% UV in un unico passaggio

- appassimento da 2 a 5 minuti

- essiccazione con forni a lampade UV

- levigatura e finitura opaca/lucida, se richiesta, eseguita con altre tecniche note di verniciatura.

Smartvacuum è il partner perfetto per Smartedge

In effetti Smartvacuum riesce a dare il meglio di sé lavorando in combinazione con un'altra soluzione Cefla Finishing: Smartedge, la macchina per la verniciatura, la stuccatura e la levigatura dei bordi, configurabile a moduli secondo le diverse esigenze di qualità e produttività.

L’applicazione della vernice può essere effettuata con un rullo verticale tradizionale e un rullo verticale morbido brevettato, che si modella automaticamente sulla forma del bordo senza l’ausilio di contro-sagome, oppure proprio mediante tecnologia vacuum.

Smartedge e Smartvacuum, in altre parole, condividono tecnica e vernice. Ciò aiuta a ottenere una corrispondenza ottimale tra la superficie piana e il bordo del pannello.

La finitura, più liscia al tatto rispetto all'effetto ottenuto esclusivamente con altre tecniche di applicazione, risulta nettamente migliorata soprattutto quando si parla di pannelli con bordi arrotondati. Il che consente di ridurre il numero di operazioni necessarie a processare i semilavorati e, più di ogni altra cosa, aiuta a ottenere un prodotto finale di altissima qualità.

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI VERNICIATURA?

Affidati alla nostra esperienza per soddisfare le tue esigenze

Affidati alla nostra esperienza per soddisfare le tue esigenze