Article

Guida alla lavorazione delle materie plastiche

La lavorazione delle materie plastiche svolge un ruolo cruciale in diversi settori industriali: i polimeri, infatti, permettono di realizzare parti che risultano allo stesso tempo versatili, economiche, ergonomiche e facili da assemblare.

Le principali tecniche impiegate nella lavorazione delle materie plastiche comprendono lo stampaggio a iniezione, l'estrusione, la compressione e la termoformatura, ognuna delle quali è stata concepita per produrre forme e funzionalità specifiche come pure si sta diffondendo la realizzazione di parti in carbonio ottenute tramite la sovrapposizione di più strati dello stesso all’interno di uno stampo poi sottoposto a un processo di formatura in autoclave per ottenere la parte desiderata.

A queste si aggiunge con sempre maggiore frequenza il processo di verniciatura, attraverso cui si applicano vernici o trattamenti superficiali che migliorano l'aspetto estetico e le prestazioni degli articoli realizzati in plastica in maniera da renderli esteticamente più accattivanti o resistenti all’uso.

Strati superficiali e rivestimenti protettivi tramite prodotti vernicianti aumentano infatti la resistenza ai fattori ambientali e la longevità complessiva del manufatto, rendendo la plastica un materiale adatto a un numero infinito di utilizzi.

Applicazioni industriali delle materie plastiche

Le applicazioni industriali della plastica sono innumerevoli. Spesso scelta per le sue proprietà caratteristiche, la plastica è impiegata in settori strategici come quello dell'automotive, nell'industria aerospaziale e nel comparto elettronico.

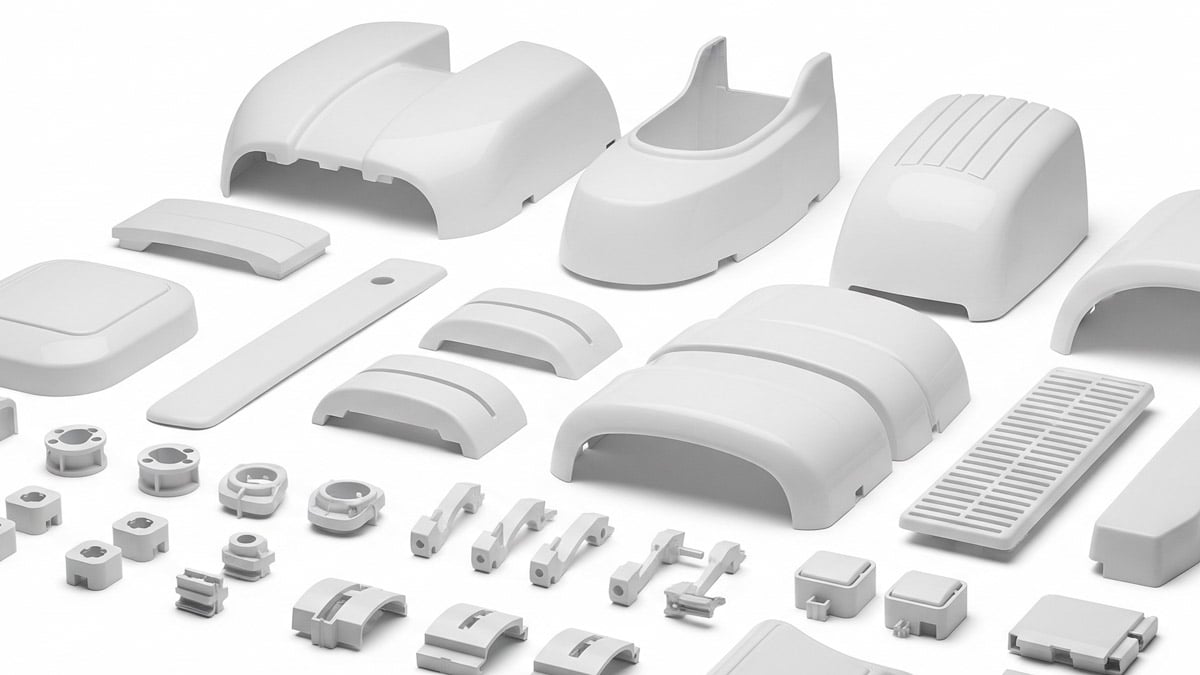

Sicurezza e riduzione dei costi: la plastica nell'industria automobilistica

Nell'automotive per rivestimenti interni ed esterni, le plastiche stampate a iniezione permettono di modellare forme complesse e di integrare l'estetica con la funzionalità, mantenendo relativamente bassi i costi operativi. Plastiche come il polipropilene, il policarbonato, ABS, i poliuretani e loro combinazioni sono utilizzate per la produzione di componenti come paraurti, cruscotti e altre parti del veicolo. Il motivo è duplice: l’utilizzo di materie plastiche, oltre che consentire la realizzazione di parti esteticamente accattivanti, consente la riduzione del peso dei veicoli, migliora l'efficienza nell’uso del carburante per ridurre le emissioni, contribuendo alla sostenibilità ambientale e alla conformità agli standard normativi.

I serbatoi di carburante sono spesso realizzati in polietilene ad alta densità, che garantisce resistenza alla corrosione oltre a un peso ridotto rispetto ai serbatoi metallici tradizionali. Questa scelta migliora la sicurezza del veicolo, in quanto i serbatoi in plastica sono meno soggetti a forature e possono essere modellati in forme più complesse per adattarsi a progetti specifici.

Plastica e aerospaziale: un connubio nel segno dell'innovazione

Il settore aerospaziale utilizza compositi avanzati, come i polimeri rinforzati con fibre di carbonio all'interno di componenti strutturali, ad esempio: ali, sezioni di fusoliera e gruppi di coda. Questi materiali offrono leggerezza e resistenza migliorando l'efficienza sotto il profilo del consumo di carburante e delle prestazioni dei velivoli.

All'interno delle cabine, le materie plastiche e i materiali compositi sono impiegati per realizzare parti dei sedili, le cappelliere e i pannelli laterali: anche questa scelta contribuisce alla riduzione del peso complessivo dei mezzi.

L'industria elettronica alla ricerca di durabilità e resistenza

Nel comparto elettronico, l'ABS e il policarbonato sono comunemente utilizzati per realizzare gli involucri di smartphone, computer portatili e altri piccoli dispositivi di consumo. Questi materiali offrono durabilità, resistenza agli urti e facilità di produzione, consentendo tra l'altro di ottenere design eleganti e particolari.

Anche le schede dei circuiti traggono giovamento dalla lavorazione della plastica: in particolare, le plastiche laminate sono utilizzate come substrati per i circuiti stampati grazie alle loro eccellenti proprietà dielettriche, che favoriscono la miniaturizzazione dei dispositivi elettronici.

Tecniche principali di lavorazione delle materie plastiche

In ciascuno dei settori sopraccitati, la lavorazione delle materie plastiche avviene attraverso diverse tecniche. Tra i metodi più diffusi, come accennato, ci sono lo stampaggio a iniezione, l'estrusione e la termoformatura, ognuno dei quali offre vantaggi specifici in funzione dell'output desiderato.

Stampaggio a iniezione

Lo stampaggio a iniezione è una tecnica molto diffusa che prevede l'introduzione in pressione di plastica fusa nella cavità di uno stampo. Questo processo consente un'elevata precisione e la produzione su larga scala di forme complesse; è ideale per la realizzazione di articoli di design complesso come parti di automobili e oggetti per la casa.

Estrusione

L'estrusione prevede invece la forzatura della plastica fusa attraverso uno stampo sagomato in grado di creare profili continui come tubi, fogli e profili.

Termoformatura

La termoformatura è una tecnica che utilizza il calore per ammorbidire le lastre di plastica, consentendo loro di essere plasmate in forme specifiche mediante stampi. La termoformatura è un processo più economico dei precedenti, dato il costo minore degli stampi, e quindi idoneo alla realizzazione di lotti di poche parti o parti grandi.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

La verniciatura: la fase più importante nella lavorazione delle materie plastiche

Una volta realizzati i pezzi, si passa alla fase di verniciatura. Si tratta di un processo cruciale nella lavorazione delle materie plastiche, in quanto migliora in modo significativo le qualità estetiche e funzionali del prodotto finale, impreziosendo anche oggetti realizzati a basso costo e aumentandone il valore percepito.

Le tecniche di verniciatura e rivestimento non si limitano a rendere più uniformi e appaganti le superfici lavorate, ma aiutano anche a differenziarle esteticamente tramite ampie gamme colori ed effetti opachi, testurizzati, lucidi.

Inoltre, la verniciatura può migliorare le performance degli articoli prodotti in plastica aumentandone la resistenza all'usura, al degrado dei raggi UV e agli agenti chimici, prolungando così la loro durata nel tempo.

Innovazioni tecnologiche e sostenibilità nella lavorazione

Ottimizzare i processi di verniciatura della plastica riduce gli sprechi e l’impatto ambientale, consentendo il raggiungimento della qualità estetica e funzionale. Ciò significa fare leva su soluzioni che coniughino precisione ed elevata efficienza produttiva. La parola d'ordine è dunque automazione.

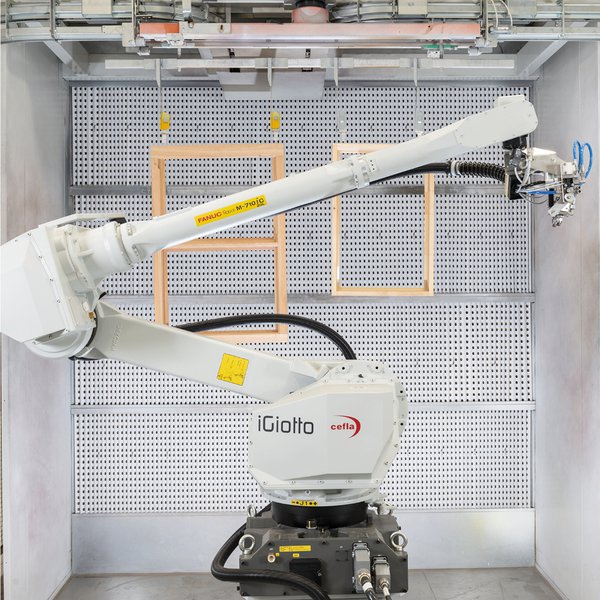

Facendo leva su un'esperienza pluridecennale al fianco degli specialisti della lavorazione delle materie plastiche, Cefla Finishing ha progettato e realizzato linee automatiche che consentono di affrontare in modo innovativo tutti gli scenari produttivi.

Qualche esempio?

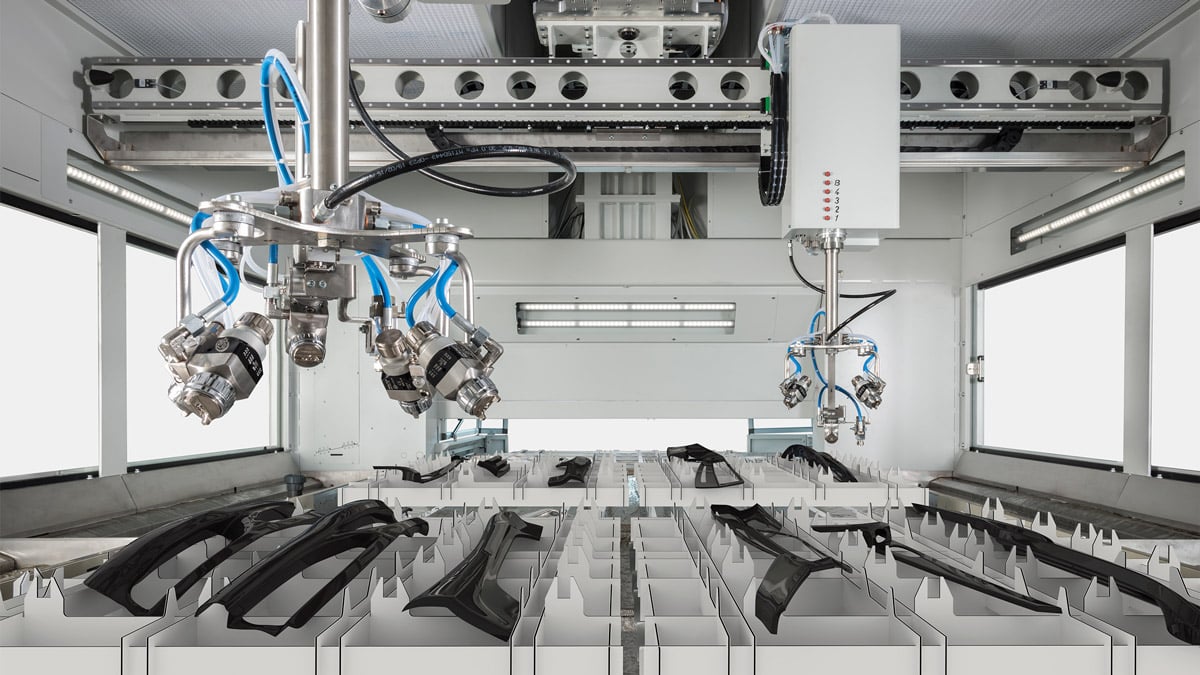

- Pensiamo alla verniciatura di parti interno vettura in nero lucido (piano black) e argento come fatto da una linea automatica fornita da Cefla Finishing per trattare parti destinate a vetture di un grande OEM tedesco. In questo caso la verniciatura migliora l’aspetto estetico delle parti e la loro resistenza a graffi e abrasioni tramite impiego di vernici a essiccazione con raggi ultravioletti e termica (dual cure). La linea comprende tutti i sistemi necessari per la pulizia delle parti, un robot cartesiano (iBotic) per la verniciatura, un forno multipiano di flash-off, forno UV e forno verticale per essiccazione finale. Il tutto pensato per ottenere alta qualità e alta produttività.

- Ma le applicazioni possibili non si limitano solo al mondo dell’automotive, dell’aviation ed elettronica. Pensiamo al processo di finitura degli occhiali realizzati in plastica. Nella linea progettata da Cefla, i diversi componenti delle montature vengono fissati a un supporto rotante sotto una serie di pistole a spruzzo, poi verniciati ad alta velocità mentre l'eventuale overspray è eliminato grazie a un sistema di filtrazione ad acqua.

- Passiamo a una tipologia di oggetto completamente diversa. La soluzione di verniciatura a spruzzo per la decorazione di vasi per fiori in polipropilene consta di una linea composta da un robot antropomorfo ad alte prestazioni: iGiotto. Il sistema agisce in due fasi. I vasi, fissati a perni girevoli rotanti che scorrono lungo una linea montata a pavimento, vengono prima sottoposti alla fiammatura. Questo passaggio è fondamentale per avere l'adesione giusta del film di vernice. Successivamente, il prodotto si sposta lungo la linea per passare alla seconda fase, quella della spruzzatura, dove i vasi vengono verniciati da un secondo iGiotto. L'essiccazione viene quindi eseguita in un tunnel ad aria calda. Una procedura completamente automatica che fa risparmiare tempo, limita il consumo di vernice e garantisce che l'esterno di ogni vaso riceva una finitura di qualità che durerà nel tempo.

Cefla Finishing, il partner ideale per migliorare la lavorazione delle materie plastiche

Grazie a macchine in continua evoluzione e a un laboratorio da 3000 mq, Cefla Finishing è in grado di adattare ogni tecnologia a gran parte dei casi d'uso presenti del mercato, offrendo soluzioni personalizzate.

Quando si tratta di affrontare il tema della verniciatura delle materie plastiche, l'approccio modulare allo sviluppo di linee integrate e l'expertise maturata al fianco di aziende leader di mercato fanno di Cefla il partner ideale per questo delicatissimo processo.

CERCHI LA SOLUZIONE IDEALE PER LA TUA LINEA DI VERNICIATURA?