Article

Produzione componenti automotive: i processi di finitura

La finitura è da sempre una parte essenziale del ciclo di produzione dei componenti automotive. È infatti grazie all'applicazione di vernici e strati protettivi che lamiere, inserti in plastica e guarnizioni riescono a esprimere il massimo potenziale nelle funzioni che devono assolvere, conferendo al veicolo un'estetica gradevole e garantendo durata e prestazioni delle parti, a prescindere dal materiale di cui è fatto ciascun oggetto.

Sono naturalmente diverse le applicazioni e le tecnologie utilizzate nell'ambito della produzione dei componenti automotive, e variano a seconda dello scopo per cui sono progettate le varie parti, che però hanno tutte in comune la medesima necessità: devono essere realizzate e verniciate in modo veloce ed efficiente, senza mai scendere a compromessi sul piano della qualità, specie nelle finiture superficiali. Vediamo in questo articolo quali strumenti e quali processi possono essere adottati per massimizzare il risultato, dando uno sguardo anche alle metodologie più innovative.

Quali sono i processi di finitura nella produzione di componenti automotive?

Qualunque sia il tipo di parte trattata - lamiere della carrozzeria, guarnizioni, inserti in plastica ed elementi meccanici - una linea di produzione per componenti automotive include un processo di finitura più o meno complesso. Con riferimento, ad esempio, a parti per gli interni della vettura, il processo è solitamente composto da tre fasi, che possono ripetersi per arrivare al risultato finale.

Pretrattamento

Si comincia con il pretrattamento, che prevede la pulizia e la preparazione della superficie del componente. Tra le tecniche che vanno per la maggiore ci sono la deionizzazione e la micropulizia con fiammatura al plasma.

La deionizzazione implica l’insufflaggio di aria ionizzata e l’aspirazione che elimina l'elettricità statica, e risulta fondamentale per evitare la presenza di polvere sul pezzo prima della verniciatura. In aggiunta a queste tecnologie, per aiutare le imprese che si occupano di produzione di componenti automotive a gestire in modo ottimale questa operazione, Cefla Finishing ha creato la stazione di pulizia Mito CO2, dotata di funzione pulitrice con neve carbonica per la preparazione superficiale. La soluzione è indicata soprattutto per le parti interne: circa il 90% di questo tipo di prodotti è infatti caratterizzato da una finitura “piano black”, cioè lucida e di altissima qualità.

Le applicazioni al plasma sono invece particolarmente utili per ridurre la tensione superficiale. Questo favorisce l'adesione e la distensione della vernice.

La fiammatura d'altra parte migliora anche l'adesione su alcuni materiali ostici e consente una migliore bagnatura dei liquidi sulle parti lisce, minimizzando la tensione superficiale (che riduce la bagnabilità del pezzo rendendone difficile la verniciatura).

Rivestimento

Il secondo passaggio è il rivestimento, che prevede l'applicazione di primer, vernici ed eventuali altre passate di materiali specifici utili a perfezionare la finitura. In questo specifico ambito Cefla Finishing offre una vastissima gamma di soluzioni.

Si va dalla spruzzatrice oscillante Prima, una macchina per la spruzzatura in continuo di pannelli sagomati di qualsiasi natura e tipo, a Mito, che nelle versioni P e B offrono anche filtrazione a secco, trasporto a carta e a tappeto ed eliminazione dell'overspray.

Le macchine iBotic sono invece robot avanzati dotati di un sofisticato gruppo di assi che assicura la più alta produttività e una precisione assoluta.

Un altro fiore all'occhiello della proposition Cefla è il robot antropomorfo a sei assi iGiotto, un innovativo sistema integrato per la spruzzatura automatica di medie e piccole serie, che integra le migliori tecnologie di visione e tecniche di spruzzatura, applicandole alle grandi dimensioni cartesiane.

Essiccazione o appassimento (flash-off)

L'ultima fase è quella dell'essiccazione, finalizzata all'indurimento dei rivestimenti applicati mediante evaporazione dei diluenti e successiva polimerizzazione della resina contenuta nella vernice. Le macchine solitamente utilizzate per effettuare questo passaggio sono i forni (spesso disposti in serie lungo la linea di finitura in diversi assetti), i tunnel di raffreddamento e i polmoni ad aria calda. Quando si parla di appassimento (flash-off), il processo di essiccazione non arriva al completo indurimento della vernice in modo che lo strato successivo possa aderire meglio.

Con la linea Ecogel, Cefla Finishing mette a disposizione forni ad aria laminare, con trasportatore a tapparelle o a nastro. Nella configurazione combinata (aria / lampade UV) queste macchine sono perfette per ottenere brevi tempi di evaporazione dei solventi dalle vernici prima di essere essiccati con raggi UV.

Parlando di forni a percussione, la linea Aquadry è pensata per le imprese che puntano a ottenere processi di appassimento e di essiccazione veloci. La tecnologia associata a questo tipo di soluzione, del resto, costituisce il sistema più efficiente di essiccazione per tinte e vernici a base d’acqua. La gamma Aquadry RLA, invece, è composta da tunnel di raffreddamento a percussione con lame d’aria ad alta velocità, con trasportatore a nastro o a tapparelle. L'architettura risulta molto efficace per l’elevato scambio termico dovuto all'alta velocità dell’aria.

C'è poi PIEFFE, il polmone flessibile multipiano ad aria calda studiato per cicli di appassimento e/o essiccazione con aria calda a flusso laminare. Il tempo di permanenza è variabile, a seconda della velocità della linea di finitura e del numero di vassoi.

Completano l'offerta i forni verticali con vassoi Omnidry Rack e Belt - che grazie alla loro configurazione minimizzando lo spazio in pianta e garantiscono grandi capacità di contenimento – e i forni a tunnel con irraggiamento UV per pannelli sagomati.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

Come scegliere il giusto tipo di finitura?

Scegliere il giusto tipo di finitura per i diversi tipi di componenti automotive significa prendere in considerazione un ampio ventaglio di fattori: si va dal materiale di cui è costituito il pezzo al suo ipotetico contesto di utilizzo, fino ai requisiti tecnici ed estetici del veicolo su cui andrà montato.

Anche per questo è essenziale poter fare affidamento su un partner che non abbia un approccio troppo verticalizzato sugli aspetti funzionali e tecnologici dei processi di finitura, ma che sappia anche valutare le finalità della lavorazione e studiare soluzioni personalizzate e ad hoc.

Tecnologie di finitura per componenti automotive

Le tecnologie infatti in sé sono fondamentali, ma per ottenere un risultato eccellente è indispensabile anche saperle combinare in funzione del tipo di materiale da trattare, e soprattutto del componente da realizzare. Ecco perché Cefla Finishing ha scelto di puntare sulla consulenza, oltre che sulla realizzazione di macchine ad alta precisione ed efficienza.

Per un cliente tedesco che aveva bisogno di implementare una nuova linea di verniciatura all'interno del processo di produzione di cruscotti e console centrali per auto, abbiamo realizzato una soluzione su misura, basata sulle esigenze espresse dall'interlocutore: i componenti prodotti dalla nuova linea avrebbero dovuto essere totalmente esenti da qualsiasi difetto in quanto, una volta pronti, sarebbero stati spediti direttamente alle linee di assemblaggio del veicolo.

Dunque, per garantire le performance richieste, la linea è stata composta secondo questa configurazione:

- Carico linea con pulizia manuale e soffiatura/deionizzazione

- Pulizia con CO2 e soffiatura/deionizzazione

- Spruzzatura con robot cartesiano

- Distensione vernice, flash-off

- Forno IR e UV per prima essiccazione

- Forno verticale per essiccazione finale

- Scarico linea e controllo qualità

Produzione componenti automotive: i materiali usati nella finitura

A macchinari di alta precisione devono poi corrispondere materiali di prima qualità. È il motivo per cui Cefla Finishing ha stretto partnership strategiche con i principali fornitori di vernici e rivestimenti.

Conoscendo a fondo i consumabili e le loro caratteristiche, le soluzioni messe a disposizione dei clienti possono così essere configurate per ottimizzare il consumo e la resa dei materiali. Nella produzione di componenti automotive, parliamo nello specifico di:

- Vernici (ad acqua e a solvente): a base di resine e pigmenti, sono disponibili in diverse finiture e colori

- Primer: utilizzati per migliorare l'adesione della vernice alla superficie del componente

- Rivestimenti antiruggine: proteggono i componenti dalla corrosione

- Rivestimenti lubrificanti: riducono l'attrito e l'usura

Tendenze future nella finitura dei componenti automotive

Questo è il presente. Ma quale potrebbe essere il futuro della finitura dei componenti automotive? Tra le tendenze del settore troviamo innanzitutto l'utilizzo di vernici “low-bake”, in grado di essere essiccate a temperature inferiori di quelle tradizionali. Parliamo di 80/90 °C anziché 140/160.

Le imprese specializzate nella produzione di componenti automotive poi puntano sempre di più su sistemi in grado di automatizzare il processo di verniciatura con isole robotizzate che sfruttano meccanismi di filtrazione vernice con sistemi a secco.

A prescindere dall'evoluzione del mercato, una cosa è certa: il requisito che rimane essenziale e costante per le aziende di un comparto estremamente competitivo è garantire ai propri clienti, quindi alle case automobilistiche, produttività, qualità ed efficienza.

Ed è qui che entrano in gioco i sistemi flatbed, la soluzione sviluppata da Cefla per la finitura ultra efficiente dei componenti automotive.

I vantaggi dei sistemi flatbed

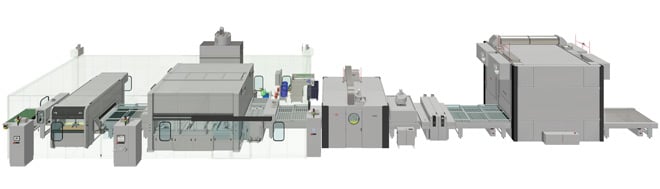

Ma in cosa differiscono i sistemi flatbed dalle linee tradizionali? Queste ultime, tendenzialmente, esprimono il meglio di sé nel momento in cui occorre rivestire parti 3D di grandi dimensioni: i paraurti sono un tipico esempio di manufatto che può essere trattato attraverso questo processo.

Quando i pezzi sono più piccoli (parliamo di un'altezza fino a 30 cm), le linee in piano, o flatbed, risultano decisamente più duttili ed efficienti. La tecnologia è quindi particolarmente indicata per le parti dell'abitacolo, componenti numerose che richiedono un processo di alta qualità.

Le linee flatbed implementate da Cefla Finishing comprendono un sistema robotizzato con scanner per il rilevamento dei pezzi che comporta una programmazione minima. Ogni cabina può ospitare fino a due robot diversi per aumentare la velocità di lavorazione o il circuito di verniciatura, con la possibilità di scegliere tra spruzzatura intelligente o continua, a seconda della forma degli oggetti.

Le linee flatbed possono trattare parti diverse, anche miste, su maschere semplificate: le maschere devono solo essere rettangolari con una cornice piatta e, ovviamente, devono mantenere le parti in posizione. In questo modo anche la pulizia manuale risulta più semplice e veloce nelle operazioni di caricamento e controllo qualità.

Va poi specificato che si tratta di un sistema (disponibile pure con i software di supervisione della linea cTracker e cLink) modulare, facilmente espandibile con l'aggiunta di altre macchine standard senza modifiche sostanziali. Anche per questo, la linea flatbed offre la massima flessibilità di trasporto: non occorrono movimenti a passo come nelle linee tradizionali perché ogni macchina può agire al meglio in modo indipendente.

![]()

I vantaggi che derivano dall'adozione di una soluzione flatbed sono concreti e misurabili:

- Esecuzione compatta, che implica consumi ridotti e flusso d'aria esausto inferiore

- Processo più facilmente gestibile, con conseguente risparmio di manodopera ed energia

- Costo inferiore per ogni parte verniciata

Perché scegliere Cefla Finishing per ottimizzare la produzione dei componenti automotive

Quello della produzione dei componenti automotive è un settore in continua evoluzione: i progressi tecnologici avvengono a ritmo serrato, e in particolare il digitale sta aprendo la strada a nuove e innovative soluzioni di finitura.

Parliamo comunque di un processo - fondamentale per la qualità e le prestazioni dei veicoli - che rimane complesso e delicato: nulla quindi può essere lasciato al caso. Ecco perché non si può prescindere dalla scelta di un partner tecnologico (e non solo) che garantisca prodotti ad alte prestazioni, innovazione continua, assistenza competente e impegno nelle attività congiunte di ricerca e sviluppo.

Quel partner è Cefla Finishing.

Se vuoi scoprire cosa possiamo fare per la tua impresa e toccare con mano l'efficacia delle nostre soluzioni, contattaci: metteremo a tua disposizione uno dei nostri esperti.

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI VERNICIATURA?