Article

Macchine da taglio per materiali decorativi in bobine

Negli ultimi anni, il settore del taglio industriale ha registrato una profonda evoluzione tecnologica. Le moderne soluzioni automatizzate permettono di migliorare efficienza, qualità e sicurezza, trasformando ogni fase della lavorazione dei materiali decorativi. In questa guida analizziamo i principali sviluppi, tecniche e risultati delle più avanzate tecnologie di taglio.

Panoramica delle tecnologie di taglio

Le tecnologie e le macchine da taglio industriali si sono evolute significativamente nel corso degli anni, sostituendo i tradizionali metodi manuali con soluzioni che, in modo graduale, si sono sempre più spinte verso la logica dell'automazione.

In questo senso non è esagerato dire che oggi, specie quando si parla di processi di trasformazione dei materiali decorativi in bobine, ci troviamo già nell'era delle macchine da taglio 4.0: ovvero sofisticati sistemi integrati che sfruttano la robotica per dare vita a linee avanzate e modulari. Queste sono in grado di semplificare notevolmente un processo a dir poco delicato.

Queste macchine non solo consentono un taglio efficiente e sicuro, riducendo l'errore umano e aumentando la produttività, ma aiutano anche gli addetti ai lavori ad accrescere, in un'ottica di continuous improvement, l'efficacia delle operazioni.

Stiamo parlando di Internet of Things e Industria 4.0: l'integrazione dei macchinari con software e sensori ad hoc consente agli operatori di monitorare e controllare il processo di taglio in tempo reale, garantendo una finitura uniforme e di alta qualità per diverse applicazioni decorative.

Tecniche di taglio e modalità operative

Quando si tratta di ottimizzare i processi di taglio delle bobine di materiali decorativi, è prima di ogni altra cosa essenziale comprendere le tecniche specifiche e le modalità operative che contraddistinguono questa categoria di operazioni.

Tipicamente, il processo inizia con il taglio delle bobine, passaggio durante il quale il rotolo di materiale viene diviso in sezioni più piccole attraverso una sega.

Il termine “sega” è in realtà riduttivo: una macchina per il taglio delle bobine utilizza meccanismi estremamente precisi, progettati specificamente per tipo di taglio che deve effettuare e per i materiali da separare, come carta, PVC e CPL (laminato a pressione continua).

Basti pensare al tipo di lame che devono equipaggiare una macchina da taglio carta per rendersi conto della tecnologia di cui stiamo parlando.

Esistono due metodi di taglio principali: il taglio diretto e il taglio da bobina a foglio. Il taglio diretto prevede la separazione del materiale direttamente dal rotolo, mentre il taglio da bobina a foglio migliora l'efficienza del processo svolgendo il rotolo, tagliandolo in fogli e quindi riavvolgendolo.

L'adozione di quest'ultimo approccio, che può sembrare contro-intuitivo, si basa su una motivazione precisa: i meccanismi di avvolgimento ricoprono un ruolo fondamentale nel mantenere tensioni costanti durante tutto il processo, garantendo un taglio fluido e uniforme.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Un fattore importante: la qualità del taglio manuale

Entrando più nello specifico, con il taglio diretto la sega divide la bobina intera, inclusa l’anima di cartone.

La seconda operazione è gestita da una macchina che divide la bobina, tramite un processo di svolgimento e avvolgimento. Quindi, in pratica, la sega taglia il materiale specifico, mentre la macchina di svolgimento e avvolgimento è attrezzata con lame che separano le varie tipologie di materiale decorativo di uso corrente, inclusi fogli termoplastici.

Componenti speciali per ottimi risultati

Una buona qualità del taglio è evidentemente alla base di un processo di divisione dei materiali ben riuscito. Inutile dire che la scelta delle lame costituisce un fattore rilevante nell'ottica di perseguire questo obiettivo.

Le lame rotonde taglienti garantiscono un taglio efficace, ma d'altra parte presentano un rischio elevato per l’operatore che deve posizionarle manualmente.

Pertanto, va considerata una soluzione che prevenga quel rischio, come vedremo più avanti.

Anche gli alberi di avvolgimento con anelli di frizione danno un contributo importante all'esecuzione del processo. Compensano differenze nelle larghezze delle bobine, nuovamente avvolte, per assicurare che il foglio sia avvolto con la corretta tensione.

Inoltre, bilanciano l’effetto negativo che può risultare dalle differenze del materiale sulla bobina madre.

Ci sono poi i sistemi di sicurezza. Il task più pericoloso per gli operatori è il posizionamento delle lame, le quali devono essere, per le ragioni che abbiamo visto, il più taglienti e affilate possibile.

L'ideale dunque è adottare soluzioni che consentano di evitare questo passaggio attraverso l'automazione.

Vantaggi delle soluzioni automatizzate

L'adozione di soluzioni automatizzate nel processo di taglio offre una moltitudine di vantaggi.

Uno dei più significativi è il sostanziale aumento della produttività. Le tecnologie di taglio automatizzate di PVC, carta e CPL permettono innanzitutto di gestire tutti i tipi di materiali con estrema precisione, ottimizzando le lavorazioni in base alle proprietà specifiche dei semilavorati.

Mirare a risultati ancora migliori significa introdurre nel processo anche un sistema di adattamento automatico della tensione. Questo non solo accelera i tempi di produzione, ma garantisce anche una qualità costante su tutti i lotti.

L'introduzione di funzionalità avanzate per il controllo delle linee migliora pure la sicurezza operativa: il rischio di incidenti associato alla movimentazione manuale delle bobine può essere abbattuto in modo radicale.

Il merito va ascritto anche ai sempre più diffusi comandi Touchscreen, che consentono un approccio più intuitivo all'utilizzo delle macchine da taglio, permettendo regolazioni rapide anche a utenti non esperti e abilitando il monitoraggio del processo in tempo reale.

Se a tutto questo si aggiunge l'intelligenza che deriva dall'integrazione, tramite connettività di rete, con i sistemi gestionali aziendali, si compie l'ultimo passo per entrare nella dimensione dell'Industrial Internet of Things: facilitando lo scambio di dati e potenziando l'automazione dei processi, è possibile sprigionare tutto il potenziale dell'Industria 4.0, migliorando nettamente la flessibilità operativa complessiva.

È grazie a quest'approccio olistico che le soluzioni automatizzate non si limitano a ridurre il tempo di cambio profilo, aumentando la sicurezza del processo, ma contribuiscono anche a rendere più agile la gestione delle commesse, indipendentemente dalla disponibilità di operatori qualificati.

Integrazione dei processi di laminazione e ricopertura

Naturalmente le macchine da taglio per materiali decorativi non operano in modo autonomo e isolato, ma sono parte integrante dell'intero ciclo produttivo.

Questi macchinari sono studiati per supportare in modo ottimale la transizione dal taglio alla laminazione, non solo garantendo precisione e sicurezza nelle operazioni di separazione, ma anche rafforzando l'efficienza produttiva degli impianti in cui vengono inseriti.

La produzione di bobine di laminati plastici è un ottimo esempio di come sistemi così concepiti lavorino in sinergia, generando un output di alta qualità e abbattendo costi operativi e sprechi di materiale.

Un aspetto fondamentale di questo approccio è la gestione delle procedure di rivestimento e applicazione del rivestimento sulla bobina. Sfruttando soluzioni avanzate per garantire un'applicazione uniforme del rivestimento su tutta la superficie della bobina, i produttori possono migliorare la qualità finale del prodotto, assicurandone la durata e un'estetica gradevole.

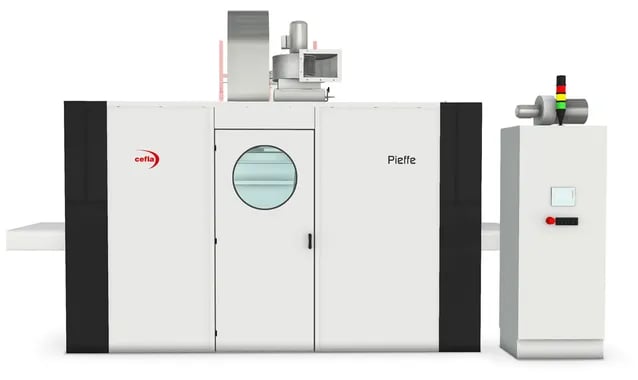

Dalla teoria alla pratica: le soluzioni made in Cefla Finishing

È sulla scorta di questa consapevolezza che Cefla Finishing ha progettato e realizzato piattaforme completamente integrate, a partire dalle macchine da taglio AutoCut, RSW e EasyCut, tutte in grado di posizionare le proprie lame – estremamente taglienti – in maniera automatica.

Assicurando massima precisione, ripetibilità e affidabilità, le nostre soluzioni eliminano ogni rischio per l’operatore.

Il pannello di controllo delle macchine, disponibile come Touchscreen, permette anche la connessione alla rete aziendale, per trasferire e memorizzare dati di produzione rilevanti.

Con questi dati si dispone così di una base informativa solida per una gestione efficace della produzione. Inoltre, grazie all'integrazione con i sistemi aziendali, è possibile preparare ricette di processo comodamente in ufficio, usando il proprio computer. L’operatore vicino alla macchina dovrà solo scegliere la ricetta giusta per dare il via a un processo completamente automatizzato.

AutoCut, quando automazione fa rima con precisone

Più nello specifico, AutoCut costituisce la risposta ideale per le imprese che hanno la necessità di tagliare bobine di fino a 1600 mm di larghezza per il processo di rivestimento. La soluzione garantisce un lavoro finito e preciso, anche grazie al sistema Automatic Slitter Positioning (ASP) per disco di taglio: un meccanismo di posizionamento automatico delle lame superiori/inferiori e dei due laser in linea per orientare con maggiore precisione i manicotti di avvolgimento.

Caratteristiche di AutoCut:

- Utilizzo in numerosi settori industriali

- Posizionamento automatico del disco di taglio

- Flessibilità elevata grazie alla possibilità di utilizzare diversi sistemi di taglio

- Controllo automatico della forza frenante, a distanza e in funzione del diametro

- Velocità e tensione costante del nastro durante l'avvolgimento

- Sostituzione semplice delle lame di taglio

- Ottima accessibilità grazie agli alberi di avvolgimento montati a sbalzo

- Possibilità di deionizzazione

RSW, lame di alta qualità per un taglio eccellente

C'è poi RSW, una macchina molto solida in grado di separare bobine di larghezza fino a 1600 o fino a 2200 mm. Per assicurare che la forza di trazione sia costante durante lo svolgimento e l’avvolgimento, la soluzione controlla e adatta la forza frenante automaticamente. Il sistema garantisce così che la forza di trazione sia sempre costante ed ideale, indipendentemente dalla larghezza delle bobine.

Caratteristiche di RSW:

- Controllo automatico della forza frenante, a distanza e in funzione del diametro

- Velocità costante del nastro

- Tempi ridotti di messa a punto grazie alla possibilità di sostituire un attrezzo indipendentemente dal funzionamento della macchina con il kit di sostituzione rapida

- Due alberi di avvolgimento

- Struttura in acciaio stabile e non soggetta ad oscillazioni

- Funzione di aspirazione strisce residue

- Elevata potenza per risultati di avvolgimento ottimali

- Possibilità di deionizzazione

EasyCut, la soluzione trasversale e user-friendly

Ultima, ma non per importanza, EasyCut, che può essere attrezzata con alberi di avvolgimento a frizione che garantiscono che le bobine con larghezza diverse verranno avvolte con una forza di trazione costante.

La macchina da taglia EasyCut è la scelta ideale per il taglio trasversale di carte e fogli in PVC, PP, PE, PU, pannelli sandwich, laminati, alcuni tessuti o fogli di metalli, ma anche di bordi impiallacciati, in ABS, rivestiti con resina melaminica e altri materiali di vario spessore.

Dotata di una pratica unità di comando facilita la programmazione rendendola assolutamente user friendly.

Caratteristiche di EasyCut:

- Elevata flessibilità di utilizzo dei differenti coltelli

- In dotazione 1 o 2 alberi avvolgibili

- Elevata potenza di azionamento

- Lame di alta qualità per un taglio eccellente

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI LAMINZIONE E/O RIVESTIMENTO?