Oggi le linee di verniciatura flatbed possono giocare un ruolo fondamentale per le aziende del settore automotive. Il pensiero corre innanzitutto agli attori che, nell'ottica di rafforzare il proprio posizionamento nel mercato della mobilità sostenibile, puntano sulla costruzione di veicoli composti prevalentemente da materiali leggeri e facilmente riciclabili. Esatto, parliamo di plastica, specie per quanto riguarda la realizzazione di interni che risultino funzionali, resistenti ed esteticamente appaganti.

I processi di finitura e decorazione dei i componenti in plastica diventano quindi parte integrante di una catena del valore che ha l'ambizione di coniugare qualità percepita, performance e basso impatto ambientale. Ed è proprio qui che entrano in gioco le soluzioni flatbed.

Cosa sono le linee di verniciatura flatbed

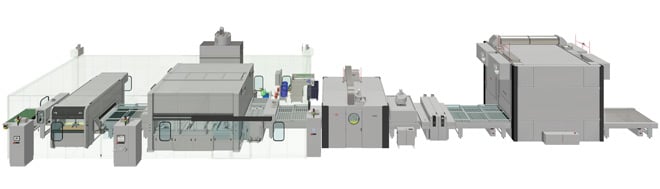

Cominciamo col definire questo tipo di approccio alla finitura. Una linea flatbed, come suggerisce il nome, è basata su un'architettura che dispone di una superficie piana e stabile per la lavorazione dei materiali.

In genere la soluzione è costituita da uno o più trasportatori posti in linea dove i prodotti vengono posizionati per affrontare diverse operazioni necessarie per la loro verniciatura. Il posizionamento delle parti in piano, in genere fissate su telai di supporto, consente di avere un trattamento uniforme su tutte le parti con una maggiore produttività rispetto a soluzioni tradizionali.

Questo principio fa sì che le linee flatbed siano diventate strumenti essenziali nei processi di finitura che puntano a ottimizzare la movimentazione dei materiali e le operazioni di verniciatura. Questo facilita il controllo della qualità, migliora l'efficienza produttiva complessiva e abbatte gli scarti.

Cosa permette di fare una linea flatbed

Una linea flatbed condensa in un'unica soluzione una serie di funzionalità, a cui corrispondono altrettanti vantaggi. Vediamone alcuni.

Migliore manipolazione del materiale. Le linee flatbed sono progettate per facilitare il movimento e il posizionamento efficiente dei materiali. Possono essere utilizzate per trasportare gli articoli attraverso le varie fasi del processo di finitura, dal trattamento iniziale all'ispezione finale. I telai di supporto delle parti o, quando possibile, le parti stesse, percorrono la linea senza essere fissati al sistema di trasporto rendendo molto più facile la loro manipolazione.

Elementi di automazione. Le linee flatbed più avanzate sono integrate con sistemi automatizzati in grado di controllare la velocità, la pressione e l'applicazione dei prodotti vernicianti. Gli stessi sistemi controllano i parametri relativi al trattamento e al condizionamento dell’aria di ventilazione. Gestiscono ricette differenti per cicli differenti con velocità di linea, temperature e tempi di ciclo dedicati.

Controllo del processo. L'architettura spesso include sistemi di controllo e regolazione dei vari parametri che consentono agli operatori di monitorare il processo di finitura in tempo reale e raccogliere le informazioni necessarie alla completa tracciabilità dei parametri di processo riferiti alle parti prodotte.

Versatilità. Le linee di finitura possono essere progettate per accogliere materiali di varie forme e dimensioni, rendendole adatte a diverse esigenze di produzione. Possono gestire parti di grandi dimensioni, così come componenti più piccoli che in genere possono essere trattate in maniera molto efficace senza necessità di regolazioni tra differenti tipologie di parti.

L’evoluzione delle linee di verniciatura per l’automotive

Le linee flatbed rappresentano una vera e propria evoluzione dei sistemi di finitura nel mondo dell'automotive.

Solitamente i componenti interni delle auto vengono infatti verniciati a spruzzo su linee a terra con trasportatori a catena a cui sono fissati i supporti delle parti e sfruttano robot antropomorfi programmati punto a punto, all’interno di cabine di verniciatura a flusso d’aria orizzontale.

Nelle linee di verniciatura flatbed, invece, la verniciatura avviene sul piano su cui sono posati (senza essere vincolati) i supporti delle parti o le parti stesse. I sistemi flatbed sono costituiti da una successione di nastro trasportatori o rulliere. In fase di verniciatura, la rimozione dell’overspray generato dalle pistole è garantita da un flusso di aria verticale dall’alto verso il basso. Questa soluzione migliora drasticamente la qualità ottenibile.

Nel caso dei macchinari Cefla Finishing, grazie a un sistema proprietario, il sistema flatbed è in grado di leggere la forma e la posizione delle parti e calcolare in tempo reale il modo migliore per verniciarle. Di conseguenza, parti diverse per forme e dimensione possono essere trattate senza bisogno che le macchine siano di volta in volta istruite con una programmazione ad hoc.

I benefici delle linee di verniciatura flatbed nel settore automobilistico

Ecco perché nel settore automobilistico l'adozione di una linea flatbed può offrire diversi vantaggi rispetto alle soluzioni di verniciatura più tradizionali. I principali benefici sono:

Efficienza e velocità. Le linee flatbed sono progettate per il funzionamento continuo, consentendo tempi di lavorazione più rapidi. Grazie alla loro maggiore larghezza, possono gestire più pezzi contemporaneamente, riducendo in modo significativo i tempi di produzione rispetto ai metodi tradizionali.

Ripetibilità e qualità. I sistemi automatici di verniciatura in piano garantiscono una copertura uniforme e una qualità costante su tutti i pezzi. Questo riduce la variabilità tipica della verniciatura manuale, portando a finiture di qualità superiore e a un minor numero di difetti.

Ottimizzazione delle fasi del processo. Le linee flatbed di Cefla hanno trasporti indipendenti tra loro e quindi permettono di avere differenti velocità di avanzamento nelle varie fasi del processo. Ciò significa che i tempi delle fasi di carico linea, di pulizia, di verniciatura, appassimento della vernice (flash-off), essiccazione, scarico e controllo qualità possono essere regolati secondo le specifiche esigenze di ciascuna fase e in maniera indipendente dalle altre.

Controllo dei costi. Sebbene l'investimento iniziale in una linea flatbed possa essere più elevato, i risparmi a lungo termine sono sostanziali. La riduzione dei costi di manodopera, la diminuzione degli scarti di materiale, minori consumi energetici e l'aumento della produttività generano un ROI estremamente rapido.

Versatilità. Le linee flatbed riescono a trattare un'ampia gamma di substrati, dimensioni e forme. Questa flessibilità consente ai produttori di lavorare diversi tipi di prodotti senza dover cambiare i programmi di verniciatura, rendendo più facile soddisfare le mutevoli richieste del mercato.

Maggiore controllo ambientale. I moderni sistemi flatbed includono funzioni che controllano l'overspray e gestiscono le emissioni di VOC in modo più efficace rispetto ai metodi tradizionali grazie a portate d’aria inferiori e ottimizzate.

Funzionalità di monitoraggio e raccolta dati. I sistemi flatbed avanzati possono essere dotati di funzionalità integrate di monitoraggio e raccolta dati che consentono ai produttori di valutare le prestazioni, ottimizzare i processi e prendere decisioni basate sui dati per un miglioramento continuo oltre che consentire la tracciabilità tramite abbinamento dei dati di processo alle parti prodotte.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVEScopri soluzioni di finitura nuove: più efficaci, più produttive e più competitive di quelle attualmente in uso nell’industria.

Linee flatbed vs. sistemi di verniciatura tradizionali

Ma quando conviene davvero utilizzare questo tipo di soluzioni?

Se le linee di verniciatura a spruzzo verticale sono più adatte a gestire componenti di dimensioni maggiori (come i paraurti), le parti di dimensioni inferiori (come per l'appunto quelle che compongono gli abitacoli delle vetture, generalmente realizzate in plastica), hanno necessità diverse.

E le linee flatbed, oltre a garantire una migliore produttività, consentono di ottenere una resa qualitativa migliore, perché l’overspray, che tipicamente genera difetti in questo tipo di lavorazione, è allontanato dal basso.

In particolare, la soluzione di finitura Cefla Finishing con linea flatbed non solo offre una produttività superiore del 20% rispetto ai sistemi tradizionali, ma permette anche di ottenere una finitura nera lucida (piano black) di eccellente qualità sui componenti in plastica.

L'approccio di Cefla: linee integrate per un processo di verniciatura totalmente automatizzato

C'è un altro elemento di cui tenere conto. Oggi l’esigenza degli imprenditori e dei direttori di stabilimento che ricevono commesse dal mondo dell'automotive va verso soluzioni complete, che comprendono:

- attrezzature per la pulizia automatica delle parti, sempre più spesso con impiego di ghiaccio secco e senza impatto ambientale

- robot di spruzzatura con esigenze ridotte, o nulle, di programmazione

- forni capienti e sistemi con lampade UV per l’essiccazione in linea.

L'approccio flatbed si sposa perfettamente con questa filosofia.

In Cefla Finishing siamo specializzati nella progettazione di soluzioni di finitura flessibili, complete e chiavi in mano. Una linea Cefla di verniciatura flatbed per parti in piano black per interno vettura comprende le seguenti fasi:

- Prima essiccazione. I componenti verniciati si spostano per 20-30 minuti nel forno verticale Omnidry, dove viene effettuato sia il flash-off che l’essiccazione.

- Seconda applicazione di vernice. Viene applicata una nuova mano di vernice trasparente, sempre tramite il robot di spruzzatura cartesiano iBotic.

Essiccazione finale. Passaggio nel forno

Omnidry per 45 minuti a 70°C ed eventualmente doppia polimerizzazione con impiego di raggi ultravioletti nel forno UV (

UV-R M2) per incrementare la durezza superficiale della vernice.

L’automazione nelle linee di verniciatura: dai robot al software di monitoraggio

Esistono d'altra parte componenti che richiedono processi diversi. Come gestirli in modo automatico e intelligente all'interno di una linea flatbed? La risposta a questa necessità arriva dai robot cartesiani e soprattutto dai software di linea, come cTracker.

Si tratta di uno strumento di monitoraggio della linea che regola automaticamente le operazioni di verniciatura e i parametri di processo come, ad esempio, le temperature corrette per la successiva essiccazione. In questo modo, ogni componente può ricevere il trattamento più idoneo, senza dover rallentare o interrompere la produzione.

Ma questo non è l’unico vantaggio offerto dalla soluzione. Grazie a cTracker è infatti possibile monitorare i pezzi presenti sulla linea, registrare i dati e analizzare la produttività. Tali funzionalità permettono di implementare cambi di produzione, senza svuotare la linea, tracciando e gestendo da un unico punto il singolo telaio di parti e regolando tutte le macchine componenti la linea secondo ricette preimpostate o secondo necessità anche al momento.

In conclusione

Nel settore automotive, le esigenze di innovazione e di sostenibilità trovano risposta nelle linee di verniciatura flatbed, che si distinguono per qualità ed efficienza nella produzione di componenti in plastica per interni auto.

L'adozione delle linee integrate flatbed rappresenta in sintesi una scelta strategica per le aziende che mirano a posizionarsi all'avanguardia nel mercato, combinando performance produttive superiori e una resa qualitativa impeccabile.

Vuoi passare a un sistema di verniciatura flessibile, efficiente e di massima qualità? Contattaci, metteremo a tua disposizione i nostri esperti per un confronto tra professionisti.

Oggi le linee di verniciatura flatbed possono giocare un ruolo fondamentale per le aziende del settore automotive. Il pensiero corre innanzitutto