Magazine

Tanti articoli su tecnologie, tecniche innovative e suggerimenti per migliorare l'efficienza della tua linea di finitura.

Tags:

Verniciatura a spruzzo Tecnologie di verniciatura Stampa digitale industriale Tecnologie di essiccazione Digitalizzazione e Industry 4.0 Verniciatura a rullo Verniciatura bordi Automotive CeflaLive Global 2021 Efficienza Produttiva Ricopertura Linee aeree Taglio e incollaggio Verniciatura vacuum Arredamento Cefla Live 2019 Edilizia Efficienza energetica Eventi Cefla Finishing Risparmio energetico industriale Verniciatura a spruzzo 3D Controsoffitti Finitura del vetro Incentivi Ligna Ligna 2019 Plastica Rivestimento profili Transizione 4.0 Transizione 5.0 Verniciatura Vasi

Article

Verniciatura a spruzzo industriale: tecniche, attrezzature e applicazioni

Sempre più produttori scelgono di installare all'interno delle proprie linee di finitura sistemi di verniciatura a spruzzo industriale. Precisione, flessibilità, affidabilità ed efficienza sono del resto le parole d'ordine di una tecnologia che, grazie all'automazione, può essere declinata in una miriade di applicazioni e settori.

Naturalmente, nell'ottica di massimizzare l'output, è fondamentale progettare impianti e processi tenendo conto delle peculiarità dei macchinari e integrarli in funzione degli obiettivi di produzione.

Ma cosa serve per pianificare un percorso evolutivo coerente con la propria strategia di crescita? Quali soluzioni è meglio adottare per rispondere alle esigenze del proprio settore di riferimento? Per rispondere a questa domanda, abbiamo preparato una guida completa alle tecniche, alle attrezzature e ai casi d'uso che ruotano intorno al tema della verniciatura a spruzzo industriale.

Cos’è la verniciatura a spruzzo industriale?

Cominciamo con l'inquadrare il tema dal punto di vista tecnico. La verniciatura a spruzzo industriale è un processo di produzione che prevede l'applicazione di rivestimenti liquidi o in polvere su superfici utilizzando apparecchiature a spruzzo specializzate.

A differenza di metodi più tradizionali (per esempio la verniciatura a immersione, a pennello o a rullo), la verniciatura a spruzzo industriale nebulizza il materiale di rivestimento in goccioline fini che vengono poi trasferite sui substrati. Si ottiene così una copertura rapida e uniforme su superfici complesse e di grandi dimensioni. (Per approfondire l'argomento, abbiamo dedicato un intero White Paper al tema della verniciatura delle forme complesse.)

Tornando alla verniciatura a spruzzo industriale, le dinamiche di questa tecnologia variano a seconda dell'applicazione per cui viene implementata. In generale, le vernici a spruzzo assicurano finiture lisce e lucide per una vasta gamma di manufatti, dai prodotti di largo consumo ai componenti per veicoli, fino ai mobili e ai complementi d'arredo. Alcuni rivestimenti sono formulati per assolvere funzioni specifiche, come l'isolamento termico, la conduttività elettrica o le proprietà antiscivolo. Ma ci sono casi d'uso ancora più particolari, come l’industria aerospaziale, in quanto la tecnica, applicata con materiali opportuni, offre una valida protezione contro corrosione, usura, esposizione a sostanze chimiche e fattori ambientali, prolungando significativamente la durata dei prodotti.

La verniciatura a spruzzo industriale è sempre più apprezzata in quanto supporta la produzione in serie con risultati costanti, riduce i costi di manodopera e consente un controllo preciso dello spessore del rivestimento.

La sua versatilità, come vedremo, la rende adatta a un'ampia gamma di substrati, dai metalli e materie plastiche al calcestruzzo, e a diverse applicazioni.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

Vantaggi della verniciatura a spruzzo industriale

Il rivestimento a spruzzo industriale offre numerosi vantaggi rispetto ad altri metodi di finitura. Innanzitutto, come detto, la sua versatilità applicativa consente di ricoprire facilmente geometrie complesse, componenti intricati e ampie superfici in modo uniforme, un risultato difficile da ottenere, per esempio, tramite la spazzolatura o con l'immersione.

Questa flessibilità è essenziale per le linee di produzione che devono trattare oggetti con forme tridimensionali irregolari, come le lamiere delle carrozzerie e e gli elementi interni degli autoveicoli.

Ma, rispetto ad altri approcci, il rivestimento a spruzzo garantisce anche maggiori prestazioni in termini di velocità ed efficienza. Il processo può infatti essere automatizzato, il che assicura elevata produttività e risultati costanti. All'interno di una linea progettata ad hoc, la verniciatura spray riesce a coprire rapidamente ampie superfici, riducendo drasticamente i tempi di consegna di grandi lotti.

Tra i plus della verniciatura a spruzzo industriale impossibile non citare l'uniformità dello strato dei materiali applicati; la nebulizzazione garantisce uno spessore omogeneo del rivestimento, a prescindere dal materiale di rivestimento utilizzato.

E, sempre a proposito di consumabili, l'ampia gamma di materiali compatibili con il rivestimento a spruzzo – epossidici, poliuretanici, acrilici, primer zincanti e polveri – permette di ideare soluzioni su misura in base a specifici requisiti funzionali:

- resistenza alla corrosione e all'abrasione da parte degli agenti chimici

- durata nel tempo, anche in condizioni d'uso che prevedono l'esposizione ai raggi UV

- qualità tattili e visive di pregio

- e infine, robustezza

Merito della possibilità di controllare in modo estremamente preciso lo spessore desiderato, che consente ai produttori di ottimizzare l'utilizzo del materiale e di intercettare i suoi standard prestazionali.

Quindi, in sintesi, i vantaggi offerti dalla verniciatura a spruzzo industriale sono:

- Velocità ed efficienza del processo

- Copertura uniforme su superfici complesse

- Ampia gamma di materiali applicabili

- Controllo dello spessore

- Resistenza a usura, UV, agenti chimici

- Maggiore durata delle superfici trattate

Tecniche comuni di verniciatura a spruzzo industriale

Ovviamente la scelta e l'impiego corretto della tecnica più appropriata sono fondamentali nel raggiungimento dell'optimum. Comprendere il principio di funzionamento di ogni approccio - che naturalmente presenta vantaggi e svantaggi, e che per questo si rivela più o meno adatto a determinate applicazioni - è la premessa per massimizzare le prestazioni dei materiali di rivestimento degli oggetti da trattare.

Ecco qui di seguito un rapido vademecum dedicato alle più comuni tecniche di verniciatura, tutte presidiate dall'offerta Cefla Finishing, con soluzioni avanzate e personalizzabili.

➡️Spruzzo convenzionale ad aria (Air Spray)

La tecnica più basilare sfrutta aria compressa per nebulizzare il materiale di rivestimento in uscita da una pistola a spruzzo. Nella sua semplicità, garantisce un'ottima copertura, e risulta estremamente versatile anche adottando diversi tipi di rivestimenti. L'approccio, comune nelle operazioni di finitura generale, nella verniciatura di autoveicoli e nei rivestimenti architettonici, ha due potenziali svantaggi: l'overspray e il maggiore consumo di materiale che, non opportunamente gestito, può dare luogo a sprechi indesiderati.

➡️HVLP (High Volume Low Pressure)

Per ovviare ai limiti dello spray convenzionale, le imprese possono ricorrere ai sistemi HVLP, che utilizzano un elevato volume d'aria a bassa pressione per produrre gocce estremamente fini con uno spruzzo controllato. La tecnica offre così un'efficienza di trasferimento superiore e riduce l'overspray, rivelandosi ideale per lavori di precisione, finiture di mobili e applicazioni di ritocco. Tuttavia, si potrebbe sperimentare una velocità di trasferimento inferiore per rivestimenti più spessi.

➡️Spruzzo airless

Questo approccio fa leva su pompe ad alta pressione per forzare il rivestimento attraverso un ugello senza aria compressa. Fornisce una copertura rapida per ampie superfici, come serbatoi industriali o acciaio strutturale. Il vantaggio principale dello spruzzo airless è l'elevata produttività; tuttavia, può produrre overspray e non garantire un controllo ottimale della finitura.

➡️Spruzzatura assistita da aria

Questo procedimento, come suggerisce il nome, combina le due tecniche sopra citate (airless e convenzionali), utilizzando aria a bassa pressione per nebulizzare ulteriormente il rivestimento e migliorare la qualità e il controllo della finitura. Le macchine di questo tipo sono adatte per realizzare rivestimenti che richiedono una superficie liscia e di alta qualità.

➡️Spruzzo elettrostatico

Caricando elettricamente le particelle di rivestimento, è possibile attrarle verso le superfici da trattare, garantendo una maggiore efficienza di trasferimento e sprechi minimi. Lo spruzzo elettrostatico è dunque ideale per gestire oggetti dalle forme complesse, come pannelli per autoveicoli e grandi strutture metalliche. Il rivestimento che si ottiene è eccellente, a fronte di una drastica riduzione dell'overspray. La sfida principale nell'implementazione di questo approccio è rappresentata dal costo delle attrezzature e dalla loro manutenzione.

Tipi di vernici utilizzabili nella verniciatura industriale a spruzzo

L'utilizzo consapevole delle varie tecniche di verniciatura a spruzzo industriale consente l'adozione di una vasta gamma di materiali di rivestimento, ciascuno adatto a specifiche applicazioni. Vediamo quali sono i più diffusi:

- Vernici epossidiche

Noti per l'eccellente resistenza chimica e alla corrosione, gli epossidici sono ampiamente utilizzati nei rivestimenti protettivi per condotte, serbatoi e strutture in calcestruzzo. Induriscono formando pellicole resistenti e ad alta adesione. - Vernici poliuretaniche

Offrendo un'eccellente resistenza all'abrasione e stabilità ai raggi UV, i poliuretani sono comuni nelle finiture per autoveicoli, nei rivestimenti per pavimenti e nelle attrezzature per esterni. Offrono finiture flessibili e lucide. - Vernici acriliche

Apprezzati per la loro facilità di applicazione, la rapida essiccazione e la ritenzione del colore, i rivestimenti acrilici sono utilizzati nelle finiture architettoniche, nella segnaletica e nelle applicazioni decorative. - Alchidiche

Sono rivestimenti tradizionali a base di olio che offrono una buona brillantezza e facilità di applicazione, spesso utilizzati in mobili, macchinari e applicazioni industriali generali in cui l'estetica è importante. - Primer allo zinco

Questi materiali contengono alti livelli di particelle di zinco per la protezione galvanica, prevenendo la corrosione su strutture in acciaio, ponti e piattaforme offshore. - Vernici in polvere (se applicabili con spruzzo elettrostatico)

Applicate tramite spruzzatura elettrostatica, polveri derivate da poliestere, resina epossidica o materiali termoplastici, producono finiture resistenti ed ecocompatibili particolarmente adatte a elettrodomestici, componenti automobilistici e macchinari pesanti. - Altri materiali speciali

Esistono infine rivestimenti speciali che offrono proprietà specifiche (antiaderenti, di resistenza al calore o all'usura) utilizzati in settori come l'industria alimentare, l'elettronica o in ambienti ad alte temperature.

Attrezzatura per verniciatura a spruzzo industriale

Alla base di una linea efficiente e ad alte prestazioni ci sono ovviamente attrezzature per la verniciatura a spruzzo industriale affidabili e robuste, progettate per garantire qualità e sicurezza all'interno di processi sempre più integrati e automatizzati.

Ecco una rassegna dei componenti imprescindibili per ciascuna delle tecniche viste sin qui.

➡️Pistole a spruzzo

Da selezionare in base alla tecnica scelta, le pistole a spruzzo si dividono in diverse categorie: ad aria compressa per i metodi convenzionali, pistole HVLP per lavori di precisione, pistole air assisted, pistole airless e infine pistole elettrostatiche.

➡️Sistemi di alimentazione del materiale

Parliamo di pompe (a pistone, a membrana o centrifughe) e serbatoi a pressione, che forniscono il materiale di rivestimento in modo costante e alla pressione desiderata. Per l'erogazione di vernici a polvere ci sono alimentatori specializzati, in grado cioè di garantire un flusso costante.

➡️Tubi

Essenziali nell'ottica di resistere agli attacchi chimici e alle fluttuazioni di pressione, i tubi flessibili ad alte prestazioni collegano le pompe alle pistole a spruzzo.

➡️Ugelli

A seconda del tipo di applicazione e di materiali utilizzato, le pistole vengono equipaggiate con ugelli di diverse dimensioni e design, che influenzano il raggio di spruzzatura e la nebulizzazione del materiale. Saper scegliere l'opzione corretta è fondamentale per ottenere rivestimenti uniformi.

➡️Apparecchiature per la preparazione dell'aria

Compressori, filtri ed essiccatori garantiscono un'erogazione di aria pulita, asciutta e regolata, aspetto essenziale per ottenere una qualità di spruzzatura costante e per assicurare la longevità delle apparecchiature.

➡️Strumenti per la preparazione delle superfici

Abrasivi, detergenti e primer, da applicare sui substrati prima delle operazioni di spruzzatura, sono fondamentali per garantire un'adesione e prestazioni di rivestimento ottimali.

➡️Cabine di verniciatura e sistemi di ventilazione

Queste macchine aiutano non solo a ridurre l'overspray, ma anche a controllare i fumi generati dalla spruzzatura, contribuendo a mantenere gli ambienti di lavoro sicuri. Operando in tandem con adeguati meccanismi di filtrazione, riducono al minimo l'impatto ambientale e i rischi per la salute degli addetti alla verniciatura.

➡️Dispositivi di protezione individuale

Per chi lavora a stretto contatto con le attrezzature per la verniciatura a spruzzo industriale rimangono comunque imprescindibili maschere, guanti, tute e occhiali protettivi, che evitano il contatto con particelle pericolose per la pelle e per le vie respiratorie.

Settori industriali e applicazioni della verniciatura a spruzzo

Questa guida alla verniciatura a spruzzo industriale non può che concludersi con una panoramica sulle applicazioni che vanno per la maggiore in un numero sempre crescente di settori. Parliamo di comparti estremamente eterogenei, ognuno con requisiti specifici, ma tutti contraddistinti da un'esigenza comune: raggiungere la massima efficienza produttiva senza mai scendere a compromessi sui piani della qualità del prodotto finito, della sicurezza dei propri collaboratori e dell'ecosostenibilità.

Se nell’automotive queste tecniche vengono utilizzate da anni per gestire la verniciatura di carrozzerie e l'applicazione di film trasparenti e finiture protettive, garantendo al tempo stesso estetica gradevole e resistenza alla corrosione, nel settore Aerospaziale lo spray permette di rivestire i componenti degli aeromobili con vernici specializzate, leggere e ad alte prestazioni. Anche la nautica ne sta scoprendo i vantaggi: l'applicazione di vernici antivegetative e rivestimenti protettivi aiutano navi e strutture offshore a resistere ai microrganismi e alla costante azione corrosiva dell'acqua salata.

Chi opera nell'industria manifatturiera, invece, sfrutta la verniciatura a spruzzo per applicare rivestimenti protettivi e decorativi su macchinari, elettrodomestici e prodotti di consumo, mentre nell'ambito dell'edilizia la tecnica è adoperata per rivestire acciaio strutturale e superfici in calcestruzzo con vernici e strati protettivi resistenti all'ossidazione. Nell'ottica di ottenere finiture di alta qualità su mobili in legno e metallo, coniugando durata ed estetica gradevole, anche il mondo dell'arredamento e degli elettrodomestici sta toccando con mano i benefici della verniciatura industriale a spruzzo.

Ci sono poi casi d'uso che potrebbero essere definiti estremi, come le applicazioni nei settori dei macchinari pesanti e dell'Oil & Gas: la verniciatura a spruzzo industriale è attualmente l'opzione migliore per creare rivestimenti in grado di proteggere oleodotti, piattaforme offshore e serbatoi di stoccaggio dalla corrosione e dagli attacchi chimici. Grazie all'impiego di primer ricchi di zinco e rivestimenti epossidici, questi trattamenti aiutano le attrezzature a resistere a danni ambientali, usura ed esposizione chimica anche lungo un arco molto esteso di tempo.

Ciascuno dei comparti sopra citati, naturalmente, può sprigionare tutto il potenziale della verniciatura a spruzzo industriale solo nel momento in cui progetta e implementa soluzioni di rivestimento personalizzate, in grado cioè di aderire agli standard di settore e ai requisiti imposti dai committenti.

Ecco perché è essenziale poter fare affidamento su un partner come Cefla Finishing: la nostra offerta è in continua evoluzione, e ambisce non solo a mettere a disposizione del mercato una fornitura tecnologica di alto livello, ma soprattutto a costruire, insieme ai clienti, soluzioni capaci di affrontare con successo use case nuovi e sempre più sfidanti.

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI VERNICIATURA?

Article

Verniciatura a rullo industriale: guida alla tecnologia più innovativa

Negli ultimi anni, l’innovazione industriale ha rivoluzionato il concetto di finitura superficiale. La verniciatura a rullo industriale si è affermata come tecnologia efficiente e versatile per aziende orientate alla qualità e alla produttività. Questa guida esplora vantaggi, processi, soluzioni personalizzate e le più recenti applicazioni offerte dalle tecnologie Cefla Finishing.

Cos'è la verniciatura a rullo industriale

La verniciatura a rullo industriale è una tecnologia di applicazione che impiega set di rulli specifici per applicare vernici o altri rivestimenti su varie tipologie di substrati. Si tratta di un metodo, ancor più che di una semplice tecnologia, ed è ampiamente utilizzato nei processi produttivi per garantire finiture uniformi, efficienti e di alta qualità.

Il ruolo dei rulli nella verniciatura industriale

Come facilmente intuibile dal nome, il componente principale delle macchine per la verniciatura a rullo è il rullo stesso, uno strumento cilindrico progettato per ruotare e trasferire il materiale da applicare sulle superfici. I rulli possono essere rivestiti con diversi materiali, come gomma, poliuretano, spugna o silicone, ognuno dei quali viene scelto in base ai requisiti specifici dell'applicazione. I rulli in gomma morbida, per esempio, offrono eccellenti proprietà di elasticità e aderenza, e sono quindi adatti al trattamento delle superfici irregolari. I rulli in poliuretano, invece, garantiscono durata e resistenza chimica specialmente quando vengono utilizzate vernici più aggressive.

Il funzionamento delle soluzioni di verniciatura a rullo industriale prevede una combinazione di movimenti finalizzati ad applicare la vernice e a pressarla sul materiale da trattare. Questa sinergia produce uno strato di finitura liscio e uniforme, ma può variare a seconda di diversi fattori. Il tipo di materiale di rivestimento del rullo e la sua struttura superficiale, infatti, influenzano in modo significativo l'aspetto finale del manufatto, che sarà caratterizzato da finiture lucide, opache o strutturate a seconda della soluzione scelta.

Vediamo quali vantaggi, più nello specifico, consentono di ottenere queste tecniche e in che modo le soluzioni innovative di Cefla Finishing, a partire dai rulli morbidi, aiutano i player di riferimento di svariati settori produttivi a posizionarsi sul mercato con prodotti dalla qualità impeccabile.

I principali vantaggi di una corretta applicazione della verniciatura a rullo industriale

La verniciatura a rullo industriale è una tecnica che ha radici molto profonde nei tradizionali approcci alla finitura. I notevoli progressi tecnologici degli ultimi anni ne hanno stravolto il ruolo, ampliando i casi d'uso e aumentando significativamente l'efficienza delle macchine.

In primo luogo, le soluzioni di nuova generazione consentono applicazione uniforme non solo su oggetti piani, ma anche su superfici complesse o irregolari, riducendo gli sprechi di materiale e garantendo una qualità costante di finitura, grazie all'eliminazione di difetti tipici delle tecniche tradizionali, a partire da striature o strati non uniformi, che sono costosi e lunghi da correggere.

Le macchine del passato spesso non erano in grado di applicare una pressione sufficiente sui pannelli durante la verniciatura. Gli operatori non riuscivano a controllare il processo in modo soddisfacente e la scarsa qualità del risultato era rilevabile solo alla fine. Inoltre, le teste di applicazione non lavoravano su pannelli scarsamente calibrati o superfici irregolari. Anche la fase di pulizia manuale delle macchine risultava essere lunga e costosa.

Le soluzioni odierne superano questi limiti, migliorando prestazioni operative e aumentando la velocità di applicazione senza sacrificare la qualità. Tempi di lavorazione più rapidi si traducono in maggiore produttività e riduzione dei costi di manodopera.

Ultimo, ma non per importanza, il tema della sostenibilità: le nuove macchine riducono le emissioni di COV e ottimizzano le risorse, comportando minore utilizzo di vernice e consumi energetici più bassi.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

Il tipico processo di verniciatura industriale a rullo: le fasi principali

Il processo di verniciatura industriale a rullo prevede diverse fasi, ognuna delle quali è essenziale per ottenere risultati ottimali. Una tipica linea prevede sei passaggi:

- Analisi iniziale e configurazione della macchina: Comprendere materiale, geometria della superficie e requisiti di verniciatura per impostare i parametri di processo.

- Preparazione della superficie: Può includere levigatura, pulizia o applicazione di primer per una migliore adesione e uniformità.

- Applicazione della vernice tramite rulli: Il prodotto viene trasferito sul substrato con rulli regolati e calibrati con precisione.

- Essiccazione: Forni UV, riscaldatori a infrarossi o camere di essiccazione fissano la vernice.

- Ispezione e controllo qualità: Controlli visivi e strumentali assicurano lo spessore e l’adesione desiderati.

- Consegna: I componenti verniciati vengono imballati e preparati per spedizione o assemblaggio.

Ogni fase è fondamentale: una preparazione non corretta può compromettere l'adesione, una polimerizzazione inadeguata può portare a usura prematura. Un processo ben orchestrato assicura una finitura durevole, ottimizzando produzione e riducendo gli scarti.

Come scegliere la soluzione di verniciatura a rullo industriale più adatta alle tue esigenze

Passare dalla teoria alla pratica significa valutare diversi parametri e comprendere quali upgrade dare agli impianti. La scelta del sistema di verniciatura a rullo industriale ideale richiede un'analisi completa di molteplici fattori.

La conoscenza dell’ambiente operativo è fondamentale. Applicazioni esposte in zone con temperature elevate, umidità o chimici richiedono applicazioni e rulli con proprietà specifiche. Il materiale da trattare (metallo, plastica, legno, compositi) determina la scelta di rullo e vernici. Carichi meccanici, velocità operativa e tipo di finitura influenzano il processo di selezione.

Anche il budget, la durata dei macchinari, i costi di manutenzione e i fabbisogni energetici contano nella scelta: soluzioni modulari aiutano ad evolvere in base alle esigenze.

Altri criteri tecnici: efficienza del sistema, basso consumo di materiale, rispetto delle normative ambientali (es. VOC bassi).

Fondamentali anche efficienza, facilità d’uso, accessibilità e controllo del processo della macchina. L’interfaccia utente deve essere intuitiva anche per operatori poco esperti, e le operazioni di manutenzione/pulizia devono essere rapide.

Da non dimenticare infine il monitoraggio in real time o da remoto: serve controllo costante, interfacce intuitive e funzioni facilmente comandabili.

Cefla Finishing cura ogni aspetto nella progettazione delle proprie soluzioni, aiutando ogni cliente a massimizzare l'efficienza e a ottimizzare risorse in base alle reali necessità di business.

Perché le soluzioni personalizzate di verniciatura a rullo industriale fanno la differenza

Non sempre un'offerta standard basta per applicazioni industriali complesse. Le soluzioni personalizzate di verniciatura a rullo permettono di rispondere a esigenze operative specifiche. Un approccio custom adatta la linea a particolari materiali, geometrie di superficie e ambienti.

Sviluppando soluzioni su misura, le aziende ottengono migliore controllo sull’applicazione e riducono gli scarti. Un impianto a rullo customizzato può ottimizzare lo spessore su superfici delicate (fino a 0,3 mm) o intricate.

Investire in queste soluzioni vuol dire anche dotarsi di tecnologie a prova di futuro: sistemi modulari possono essere aggiornati col crescere della produzione tramite azioni di revamping mirate, assicurando sostenibilità e flessibilità operativa anche nel medio-lungo periodo.

Le soluzioni personalizzate sono una scelta strategica per chi cerca eccellenza operativa, razionalizzazione dei costi e innovazione tecnologica. Cefla Finishing si propone come consulente e partner, non solo come fornitore di tecnologie.

Smartcoater PRO: il rullo morbido e le altre innovazioni che fanno la differenza

L'expertise e la capacità di innovare di Cefla Finishing si concretizzano in Smartcoater PRO, la macchina di verniciatura a rullo industriale pensata per le esigenze delle moderne linee di finitura.

Dotata di quattro martinetti a vite per una struttura rigida, Smartcoater PRO è in grado di esercitare una maggior pressione costante sui pannelli. Il sistema flottante pneumatico integrabile consente il movimento laterale della testa applicatrice, compensando irregolarità o scarsa calibrazione dei pannelli.

Il risultato è una verniciatura uniforme e la drastica riduzione degli scarti. Grazie al rullo applicatore in gomma morbida, Smartcoater PRO esegue anche operazioni come la verniciatura di base coat con pannelli sagomati andando a minimizzare i consumi di vernice rispetto ad un’applicazione tradizionale a spruzzo mantenendo inalterate precisione e velocità.

Con Smartcoater PRO è possibile installare linee ibride: due stazioni di verniciatura a rullo e una macchina a spruzzo per la mano di finitura. Questo comporta benefici quali:

- maggiore efficienza di trasferimento e riduzione del consumo di vernice;

- riduzione di consumo di solvente e minori emissioni;

- meno passaggi in linea, con minori rischi di danneggiamento dei prodotti;

- velocità di produzione e tempi di consegna ridotti.

I settori industriali che traggono vantaggio dalla verniciatura a rullo specializzata

Le tecnologie avanzate come Smartcoater PRO sono estremamente versatili e applicabili in molti settori:

Nel legno, una verniciatura precisa garantisce estetica e durata per mobili e complementi. Nell’industria siderurgica, la verniciatura a rullo consente applicazioni protettive e decorative contro corrosione e usura. Nel printing, carta e imballaggio le applicazioni uniformi garantiscono qualità di stampa e protezione dei prodotti.

Nel tessile, la verniciatura a rullo aggiunge resistenza all’acqua e consistenze particolari. Anche i settori automotive e aerospaziale utilizzano sempre più questa tecnologia per soddisfare standard di sicurezza e prestazione.

Cefla Finishing offre soluzioni su misura per tutti questi mercati, mettendo a disposizione la propria esperienza per innovazione e personalizzazione ai massimi livelli.

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI VERNICIATURA?

Article

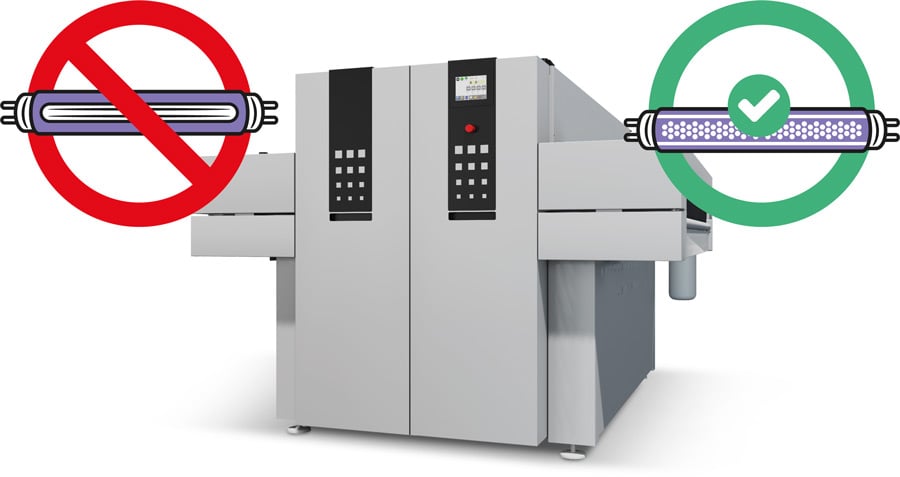

Non aspettare che sia troppo tardi per sostituire le tue lampade al mercurio

Il tempo sta per scadere per sostituire le lampade di polimerizzazione contenenti mercurio. Da qui a pochi mesi, l'UE introdurrà gradualmente il divieto di produzione, importazione, esportazione e utilizzo di lampade UV con mercurio. Potrebbe essere già difficile procurarsi lampade di ricambio per i forni e la situazione non migliorerà di certo con l'avvicinarsi della scadenza di fine anno.

Quali sono le opzioni oggi?

Partiamo con una buona notizia — anzi, ottima!

Nei laboratori di Cefla, grazie anche all’importante contributo di C-LED, i nostri esperti in tecnologia LED hanno sviluppato diverse soluzioni innovative in grado di sostituire le lampade al mercurio.

Queste soluzioni LED garantiscono prestazioni superiori sotto ogni aspetto:

- Durata dalle 10 alle 20 volte superiore rispetto alle classiche lampade UV

- Consumi energetici ridotti tra il 50% e il 70% rispetto alle tradizionali lampade al mercurio

- Accensione e spegnimento istantanei, con conseguente riduzione costi di esercizio

- Controllo e regolazione precisa della potenza per ottenere una finitura ideale della superficie

Un passo avanti importante in termini di efficienza, sostenibilità e tecnologia.

Queste nuove lampade LED sono state testate con successo dai principali produttori di vernici indipendenti. Abbiamo già allestito il nostro laboratorio con diverse soluzioni, in modo che possiate testare i vostri prodotti e verificarne i risultati.

WHITE PAPER: DA UV-R A UV LED

Una guida pratica per sostituire i tradizionali forni UV-R a lampade al mercurio con soluzioni UV LED.

Soluzioni di rivestimento dec

In quanto tempo è necessario intervenire?

Il tempo stringe: tra pochi mesi potrebbe essere troppo tardi per sostituire comodamente le tue lampade contenenti mercurio. Da un lato, reperirle sarà sempre più difficile; dall’altro, è opportuno organizzarsi per tempo per effettuare il retrofit. L’intervento dei nostri tecnici sarà personalizzato in funzione della tua linea. Agire per tempo ti permette di evitare urgenze, fermo impianto e costi imprevisti.

Siamo qui per aiutarti a evitare la perdita di produzione e per darti una soluzione altamente efficiente con numerosi benefici:

- Riduzione dei costi operativi

- Durata lampade fino a 20 volte di più

- Manutenzione necessaria realmente minima

- Conformità alle direttive UE

…e potrai continuare a fornire un prodotto di eccellenza.

CHE COSA ASPETTI?

CONTATTACI PER ESPLORARE SUBITO QUESTA SOLUZIONE

Article

Forni industriali: come funzionano, quali scegliere e perché

I forni industriali sono componenti essenziali del processo di finitura. Queste macchine garantiscono infatti l'essiccazione delle vernici e dei materiali di rivestimento applicati sui substrati.

Esistono in realtà diverse tipologie di forni industriali, e ciascuna è progettata in funzione non solo della finitura desiderata, ma anche della vernice da utilizzare per ottenerla: nell'ottica di generare risultati di qualità e capaci di durare nel tempo, il forno industriale deve rispondere a parametri di essiccazione specifici.

È quindi indispensabile comprendere nel dettaglio quali sono le esigenze produttive e scegliere soluzioni che le soddisfino, assicurando il giusto equilibrio tra costi, efficienza e prestazioni.

Ecco i suggerimenti di Cefla Finishing per valutare le tecnologie attualmente disponibili sul mercato.

Che cos'è un forno industriale e come funziona

Cos'è, prima di ogni altra cosa, un forno industriale, e quali caratteristiche deve possedere per assolvere al suo compito nel processo di finitura? Parliamo di un dispositivo di riscaldamento specializzato, concepito per processare grandi quantità di materiali o prodotti in ambienti termici controllati.

A differenza dei forni domestici utilizzati per la cottura degli alimenti o per la panificazione, il forno industriale, che opera in ambienti con sollecitazioni decisamente più impegnative, deve garantire durata di esercizio ed elevata capacità di riscaldamento a fronte di una regolazione precisa della temperatura e di consumi energetici sostenibili.

Il funzionamento di base dei forni industriali prevede la generazione di calore tramite resistenze elettriche o sistemi alimentati a combustibile, ma esistono anche soluzioni che sfruttano approcci ibridi e forme tecnologiche più avanzate. Una volta prodotto, il calore viene trasferito ai pezzi in lavorazione principalmente per convezione o irraggiamento, a seconda del tipo di forno. Per esempio, i forni a convezione fanno circolare l'aria calda per distribuire uniformemente la temperatura, mentre i forni radianti utilizzano elementi a infrarossi o ultravioletti per alterare lo stato delle superfici.

A prescindere dal sistema di riscaldamento, ciò che resta fondamentale è il controllo della temperatura. Per questo i forni industriali sono equipaggiati con sensori e sistemi di monitoraggio e regolazione sofisticati, che permettono agli operatori di mantenere condizioni operative costanti, da cui discendono risultati omogenei.

In alcuni casi le macchine incorporano controllori logici programmabili, che abilitano l'esecuzione ottimale di processi basati su fasi specifiche (come l’appassimento, la cottura, l'essiccazione o il trattamento termico), in cui anche piccole variazioni di temperatura possono inficiare il risultato finale.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

Le principali tipologie di forni industriali

I forni industriali possono essere classificati in base a una moltitudine di parametri: si va dai metodi di riscaldamento, fino alle configurazioni di progettazione. Vediamoli più da vicino, evidenziando le caratteristiche delle categorie principali.

➡️ Forni industriali lineari

I forni industriali lineari si distinguono per una configurazione orizzontale che permette il trattamento continuo dei manufatti lungo una linea di produzione. Grazie al flusso costante e controllato dell’aria calda, garantiscono una perfetta uniformità di essiccazione e polimerizzazione, riducendo i tempi di processo e ottimizzando i consumi energetici. Questa tipologia di forno è ideale per applicazioni su legno, vetro e materiali compositi, dove la continuità del ciclo produttivo e l’elevata qualità della finitura sono requisiti fondamentali per ottenere risultati costanti e di alto livello.

➡️ Forni industriali verticali

I forni industriali verticali sono caratterizzati, come suggerisce il nome, dal loro design, caratterizzato da una camera che si sviluppa verticalmente. Questo sistema aumenta l'efficienza delle operazioni grazie a una migliore gestione dello spazio, alla facilità di carico/scarico e alla distribuzione uniforme del calore. Ecco perché i forni industriali verticali vengono ampiamente utilizzati in settori come quello della ceramica, del vetro e dove l'orientamento verticale rende più semplice la movimentazione dei prodotti e aumenta la coerenza dell'intero processo.

➡️ Forni per la polimerizzazione UV

Quando si adoperano vernici UV, è necessario dotarsi di un sistema di essiccazione adeguato, ovvero di un forno UV. Questa tecnologia garantisce lavorazioni estremamente precise e un processo ecosostenibile, perché richiede molta meno energia rispetto ai sistemi tradizionali.

In più, con la nuova tecnologia UV iCure, presentata da Cefla alla fiera Ligna 2025, viene completamente eliminato l’impiego del mercurio nelle lampade dei forni UV, nel pieno rispetto delle direttive europee su ambiente e sicurezza. Una soluzione che unisce risultati di altissima qualità di finitura e una piena attenzione alla sostenibilità, consentendo alle aziende di aggiornare le proprie linee senza modificare le vernici in uso. Scopri di più nella pagina che abbiamo dedicato alla sostituzione delle lampade al mercurio e nel white paper "Da UV-R a UVl LED".

WHITE PAPER: DA UV-R A UV LED

Una guida pratica per sostituire i tradizionali forni UV-R a lampade al mercurio con soluzioni UV LED.

➡️ Forni a eccimeri

I forni a eccimeri rappresentano la nuova frontiera per i produttori che puntano a ottenere superfici con finiture super opache grazie per l'appunto alla tecnologia a eccimeri.

Campi di applicazione: i settori che utilizzano i forni industriali

Proprio grazie a queste tecnologie, capaci di soddisfare esigenze anche molto diversificate, i forni industriali sono diventati indispensabili in numerosi settori. Anche in quelli che presentano casi d'uso con requisiti di lavorazione molto specifici.

Nella metallurgia, per esempio, i forni sono utilizzati per trattamenti termici come ricottura, rinvenimento e tempra di acciaio e leghe per migliorarne le proprietà meccaniche e la durata. Nell'ambito della lavorazione della ceramica e del vetro, invece, il loro impiego riguarda soprattutto le fasi di cottura di prodotti in argilla e quelle di tempra e ricottura del vetro.

Le aziende che lavorano nel settore dell'elettronica puntano sui forni industriali per la polimerizzazione di rivestimenti, la saldatura e l'assemblaggio di componenti realizzati in materiali estremamente delicati, che richiedono per questo un controllo totale della temperatura.

Non bisogna poi dimenticare che nell'industria alimentare i processi di cottura, essiccazione, tostatura e sterilizzazione sono gestiti da speciali forni che garantiscono la sicurezza e il mantenimento delle proprietà organolettiche dei prodotti lavorati.

Per chi si occupa di vernici e rivestimenti, infine, queste macchine facilitano l'essiccazione e la polimerizzazione di vernici, smalti e rivestimenti in polvere per migliorare la qualità della finitura e aumentare la durata dei prodotti. Ma la polimerizzazione dei materiali compositi è essenziale anche nella produzione aerospaziale, automobilistica, di articoli sportivi o elementi di arredo.

Cefla Finishing vanta una lunga esperienza al servizio di tutti questi settori, per i quali continua a realizzare soluzioni avanzate e integrabili per soddisfare requisiti di processo specifici e standard di settore in continua evoluzione.

Perché investire in un forno industriale moderno: efficienza e vantaggi

Investire in un forno industriale moderno, d'altra parte, offre numerosi vantaggi. In sintesi:

✅ Migliore qualità del prodotto

Il controllo preciso della temperatura, la distribuzione uniforme del calore e i cicli programmabili garantiscono risultati costanti e di alta qualità, riducendo difetti e rilavorazioni.

Inoltre, la gestione accurata della pulizia e della qualità dell’aria nell’ambiente di processo contribuisce a proteggere i materiali trattati, assicurando finiture impeccabili e costanti in ogni produzione.

✅ Maggiore produttività

I forni avanzati che includono funzionalità di automazione consentono tempi di ciclo più rapidi, una maggiore capacità produttiva e tempi di fermo ridotti.

✅ Efficienza energetica e sostenibilità

Integrando meccanismi di isolamento termico, sistemi di recupero del calore e bruciatori efficienti, queste macchine riducono significativamente il consumo energetico e i costi operativi, aiutando le azienda ad allinearsi con gli obiettivi di sostenibilità e le aspettative del mercato.

✅ Controllo più accurato e automazione dei processi

L'implementazione di controlli intelligenti, sensori e registrazione dei dati consente un monitoraggio meticoloso dei processi, che possono essere ottimizzati in tempo reale.

✅ Affidabilità e manutenzione ridotta

Le soluzioni di nuova generazione sono progettate per durare: sfruttano componenti che richiedono una manutenzione meno frequente e fanno leva sul concetto di modularità per facilitare la sostituzione delle parti.

✅ Conformità alle normative

Le funzionalità di sicurezza aggiornate e il rispetto degli standard di settore tutelano la sicurezza dei lavoratori e garantiscono il rispetto delle normative ambientali e di sicurezza.

Come scegliere il forno industriale adatto alle tue esigenze produttive

Massimizzare questi vantaggi vuol dire fare un investimento oculato: la scelta del forno industriale più indicato per le proprie esigenze produttive richiede un'attenta valutazione. Sono diversi i fattori chiave che infatti concorrono a determinare un'implementazione di successo. Cefla Finishing ne ha individuati otto, che coprono in modo esaustivo l'intera gamma dei parametri da considerare prima di investire in queste soluzioni.

1) Il processo da supportare

Bisogna prima di ogni altra cosa stabilire per cosa dovrà essere prevalentemente utilizzato il forno: evaporazione, essiccazione o polimerizzazione? Substrati, rivestimenti e processi implicano infatti requisiti specifici di temperatura, atmosfera e ciclo di movimentazione.

2) Intervallo di temperatura e precisione dei controlli

Occorre poi determinare la temperatura massima necessaria alle lavorazioni, identificando anche la tolleranza richiesta per mantenere la coerenza dei processi da implementare. Alcune applicazioni arrivano a una soglia di tolleranza minima, mentre altre possono sopportare delta di temperatura più ampi.

3) Dimensioni e capacità produttiva

Può suonare scontato dirlo, ma è fondamentale valutare il volume di prodotti da trattare quotidianamente e la capacità di carico utile. Vanno quindi considerati gli ingombri della macchina, le dimensioni interne del forno e il numero di articoli che può gestire per ciclo.

4) Materiali da trattare

Diversi materiali (legno, metalli, ceramiche, polimeri) hanno proprietà e sensibilità termiche specifiche. Va dunque scelto un forno che tenga conto delle caratteristiche del materiale e della finitura da applicare.

5) Tipologia di alimentazione

Sulla base delle considerazioni fatte più sopra, bisogna decidere tra i diversi sistemi di riscaldamento: scambiatore di acqua calda, elettrici, a gas o ibridi in base ai costi energetici e alla disponibilità delle fornitura, ma anche tenendo conto delle normative ambientali vigenti e degli obiettivi di sostenibilità dell'impianto.

6) Efficienza energetica e costi operativi

Può sembrare una precisazione del punto precedente, ma la valutazione dell'efficienza energetica di un forno industriale rappresenta di fatto un capitolo a sé. Nella scelta di una soluzione che rappresenta un investimento a lungo termine è strategico considerare tutte le spese operative, incluse quelle di approvvigionamento energetico.

7) Automazione e controllo

Qual è, infine, il livello di automazione desiderato lungo il processo. I modelli avanzati di forni industriali integrano controlli PLC, sensori e sistemi di registrazione dati che contribuiscono a ottimizzare le operazioni e a garantirne la ripetibilità.

8) Budget

Ultimo, ma non per importanza, il tema della disponibilità economica. Occorre bilanciare l'investimento iniziale con le spese operative, la manutenzione e la durata prevista: in questo senso, i forni ad alte prestazioni possono implicare una spesa iniziale più elevata, ma un costo totale di gestione inferiore.

Partire dall'analisi di questi fattori per prendere una decisione informata è essenziale nell'ottica di scegliere un forno in linea con gli obiettivi di produzione, il budget e i piani di crescita aziendale.

Detto ciò, la flessibilità rimane una caratteristica fondamentale in un mercato che richiede l'abilità di gestire lotti di produzione contenuti senza rinunciare alla capacità di fare, all'occorrenza, scala. In Cefla Finishing lo sappiamo bene, ed è per questo che progettiamo e realizziamo una vasta gamma di sistemi di finitura che fanno della modularità un fattore critico di successo: solo così è possibile dare vita a soluzioni ampiamente personalizzabili rispetto a tutti i parametri appena evidenziati.

Manutenzione e sicurezza: garantire lunga vita e operatività al tuo forno

La scelta della soluzione più adatta alle proprie esigenze è importante, ma lo è altrettanto un corretto approccio alla manutenzione. Anche il rispetto dei protocolli di sicurezza è fondamentale per mantenere alta l'efficienza e prolungare la durata dei forni industriali.

Una manutenzione preventiva regolare include controlli di routine di collegamenti elettrici, elementi riscaldanti, ventole e isolamento. La pulizia dei filtri, la sostituzione dei componenti usurati e la verifica dei sistemi di regolazione contribuiscono a mantenere prestazioni ottimali e a prevenire guasti, che portano inevitabilmente a costosi fermi macchina.

I forni d'altra parte devono essere dotati di dispositivi di sicurezza evoluti, a partire dai sistemi di spegnimento di emergenza, dagli interruttori termici e dagli allarmi di sovratemperatura. A questi bisogna aggiungere un'adeguata ventilazione degli ambienti che ospitano le linee produttive.

In Cefla Finishing, ci impegniamo a supportare i clienti anche dopo l'installazione iniziale: offriamo servizi post-vendita completi, che includono sessioni di manutenzione programmata, diagnostica remota e assistenza tecnica rapida. Si tratta quindi di una vera e propria partnership a lungo termine, grazie alla quale le soluzioni acquistate rimarranno affidabili, efficienti e sicure per tutta la loro vita operativa, riducendo al minimo i tempi di fermo e salvaguardando la sicurezza della forza lavoro.

CERCHI LA SOLUZIONE IDEALE DELLA TUA LINEA DI VERNICIATURA?

Article

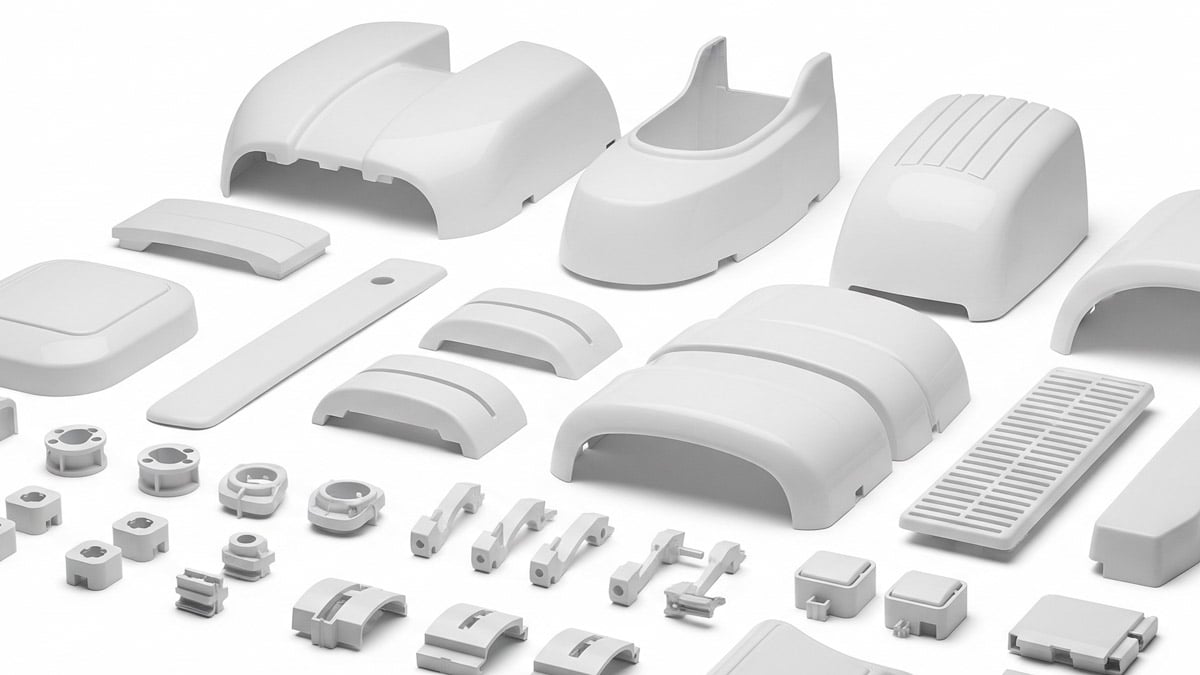

Guida alla lavorazione delle materie plastiche

La lavorazione delle materie plastiche svolge un ruolo cruciale in diversi settori industriali: i polimeri, infatti, permettono di realizzare parti che risultano allo stesso tempo versatili, economiche, ergonomiche e facili da assemblare.

Le principali tecniche impiegate nella lavorazione delle materie plastiche comprendono lo stampaggio a iniezione, l'estrusione, la compressione e la termoformatura, ognuna delle quali è stata concepita per produrre forme e funzionalità specifiche come pure si sta diffondendo la realizzazione di parti in carbonio ottenute tramite la sovrapposizione di più strati dello stesso all’interno di uno stampo poi sottoposto a un processo di formatura in autoclave per ottenere la parte desiderata.

A queste si aggiunge con sempre maggiore frequenza il processo di verniciatura, attraverso cui si applicano vernici o trattamenti superficiali che migliorano l'aspetto estetico e le prestazioni degli articoli realizzati in plastica in maniera da renderli esteticamente più accattivanti o resistenti all’uso.

Strati superficiali e rivestimenti protettivi tramite prodotti vernicianti aumentano infatti la resistenza ai fattori ambientali e la longevità complessiva del manufatto, rendendo la plastica un materiale adatto a un numero infinito di utilizzi.

Applicazioni industriali delle materie plastiche

Le applicazioni industriali della plastica sono innumerevoli. Spesso scelta per le sue proprietà caratteristiche, la plastica è impiegata in settori strategici come quello dell'automotive, nell'industria aerospaziale e nel comparto elettronico.

Sicurezza e riduzione dei costi: la plastica nell'industria automobilistica

Nell'automotive per rivestimenti interni ed esterni, le plastiche stampate a iniezione permettono di modellare forme complesse e di integrare l'estetica con la funzionalità, mantenendo relativamente bassi i costi operativi. Plastiche come il polipropilene, il policarbonato, ABS, i poliuretani e loro combinazioni sono utilizzate per la produzione di componenti come paraurti, cruscotti e altre parti del veicolo. Il motivo è duplice: l’utilizzo di materie plastiche, oltre che consentire la realizzazione di parti esteticamente accattivanti, consente la riduzione del peso dei veicoli, migliora l'efficienza nell’uso del carburante per ridurre le emissioni, contribuendo alla sostenibilità ambientale e alla conformità agli standard normativi.

I serbatoi di carburante sono spesso realizzati in polietilene ad alta densità, che garantisce resistenza alla corrosione oltre a un peso ridotto rispetto ai serbatoi metallici tradizionali. Questa scelta migliora la sicurezza del veicolo, in quanto i serbatoi in plastica sono meno soggetti a forature e possono essere modellati in forme più complesse per adattarsi a progetti specifici.

Plastica e aerospaziale: un connubio nel segno dell'innovazione

Il settore aerospaziale utilizza compositi avanzati, come i polimeri rinforzati con fibre di carbonio all'interno di componenti strutturali, ad esempio: ali, sezioni di fusoliera e gruppi di coda. Questi materiali offrono leggerezza e resistenza migliorando l'efficienza sotto il profilo del consumo di carburante e delle prestazioni dei velivoli.

All'interno delle cabine, le materie plastiche e i materiali compositi sono impiegati per realizzare parti dei sedili, le cappelliere e i pannelli laterali: anche questa scelta contribuisce alla riduzione del peso complessivo dei mezzi.

L'industria elettronica alla ricerca di durabilità e resistenza

Nel comparto elettronico, l'ABS e il policarbonato sono comunemente utilizzati per realizzare gli involucri di smartphone, computer portatili e altri piccoli dispositivi di consumo. Questi materiali offrono durabilità, resistenza agli urti e facilità di produzione, consentendo tra l'altro di ottenere design eleganti e particolari.

Anche le schede dei circuiti traggono giovamento dalla lavorazione della plastica: in particolare, le plastiche laminate sono utilizzate come substrati per i circuiti stampati grazie alle loro eccellenti proprietà dielettriche, che favoriscono la miniaturizzazione dei dispositivi elettronici.

Tecniche principali di lavorazione delle materie plastiche

In ciascuno dei settori sopraccitati, la lavorazione delle materie plastiche avviene attraverso diverse tecniche. Tra i metodi più diffusi, come accennato, ci sono lo stampaggio a iniezione, l'estrusione e la termoformatura, ognuno dei quali offre vantaggi specifici in funzione dell'output desiderato.

Stampaggio a iniezione

Lo stampaggio a iniezione è una tecnica molto diffusa che prevede l'introduzione in pressione di plastica fusa nella cavità di uno stampo. Questo processo consente un'elevata precisione e la produzione su larga scala di forme complesse; è ideale per la realizzazione di articoli di design complesso come parti di automobili e oggetti per la casa.

Estrusione

L'estrusione prevede invece la forzatura della plastica fusa attraverso uno stampo sagomato in grado di creare profili continui come tubi, fogli e profili.

Termoformatura

La termoformatura è una tecnica che utilizza il calore per ammorbidire le lastre di plastica, consentendo loro di essere plasmate in forme specifiche mediante stampi. La termoformatura è un processo più economico dei precedenti, dato il costo minore degli stampi, e quindi idoneo alla realizzazione di lotti di poche parti o parti grandi.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

La verniciatura: la fase più importante nella lavorazione delle materie plastiche

Una volta realizzati i pezzi, si passa alla fase di verniciatura. Si tratta di un processo cruciale nella lavorazione delle materie plastiche, in quanto migliora in modo significativo le qualità estetiche e funzionali del prodotto finale, impreziosendo anche oggetti realizzati a basso costo e aumentandone il valore percepito.

Le tecniche di verniciatura e rivestimento non si limitano a rendere più uniformi e appaganti le superfici lavorate, ma aiutano anche a differenziarle esteticamente tramite ampie gamme colori ed effetti opachi, testurizzati, lucidi.

Inoltre, la verniciatura può migliorare le performance degli articoli prodotti in plastica aumentandone la resistenza all'usura, al degrado dei raggi UV e agli agenti chimici, prolungando così la loro durata nel tempo.

Innovazioni tecnologiche e sostenibilità nella lavorazione

Ottimizzare i processi di verniciatura della plastica riduce gli sprechi e l’impatto ambientale, consentendo il raggiungimento della qualità estetica e funzionale. Ciò significa fare leva su soluzioni che coniughino precisione ed elevata efficienza produttiva. La parola d'ordine è dunque automazione.

Facendo leva su un'esperienza pluridecennale al fianco degli specialisti della lavorazione delle materie plastiche, Cefla Finishing ha progettato e realizzato linee automatiche che consentono di affrontare in modo innovativo tutti gli scenari produttivi.

Qualche esempio?

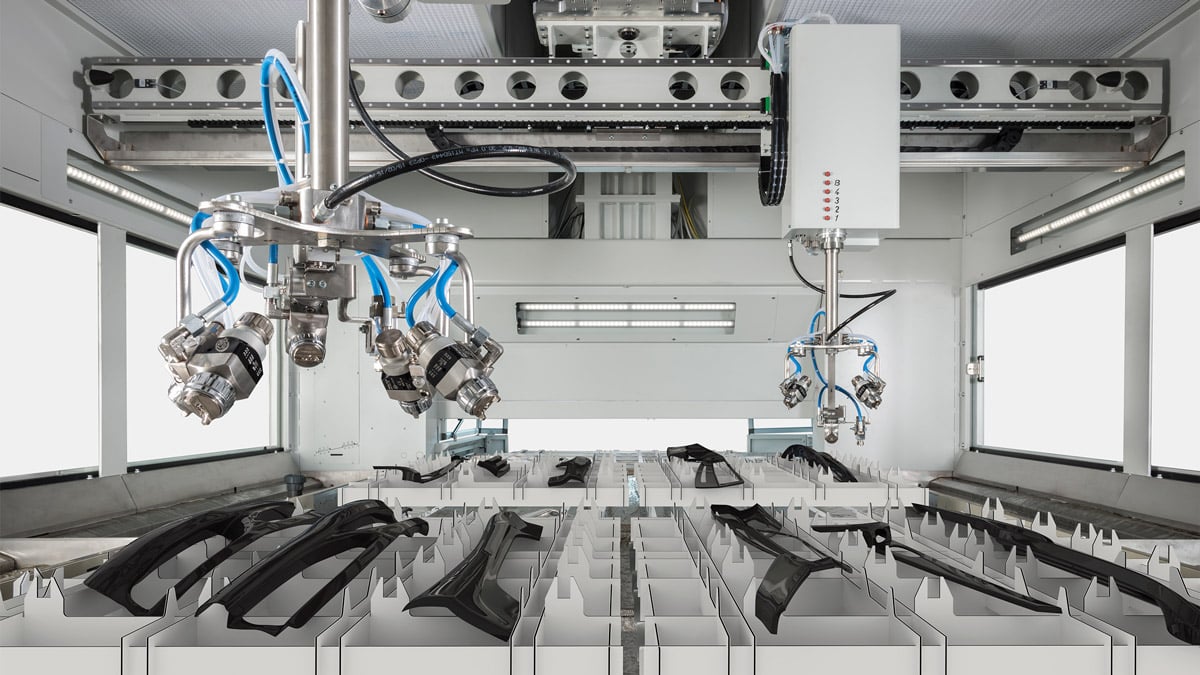

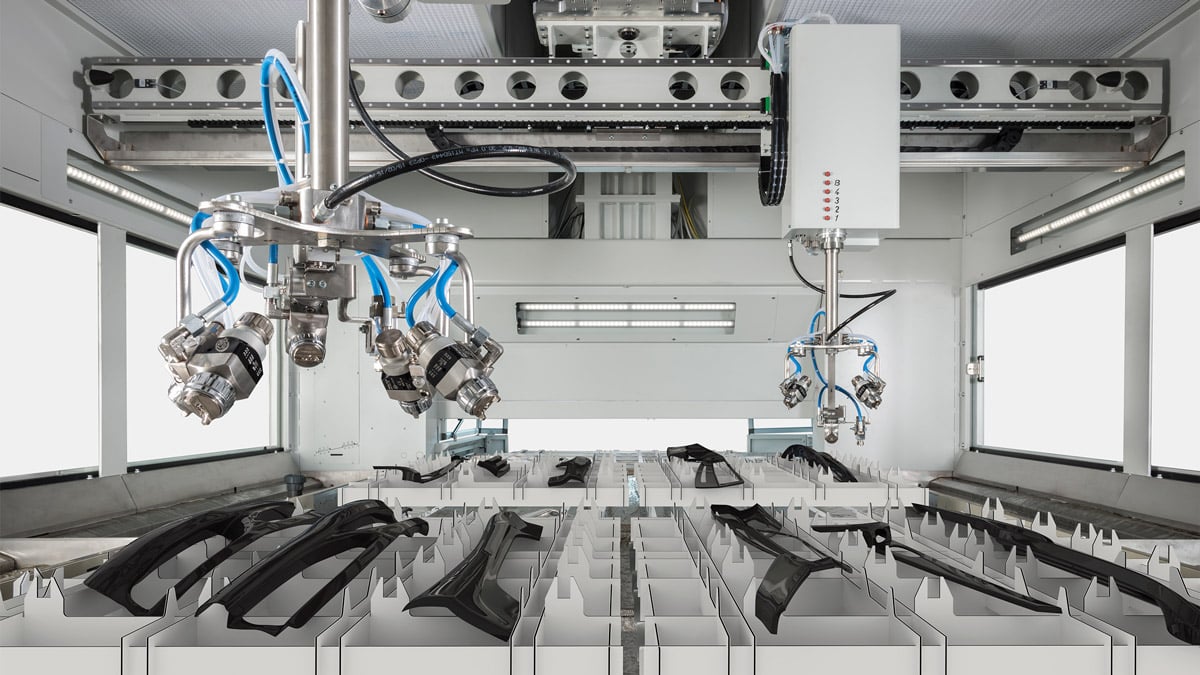

- Pensiamo alla verniciatura di parti interno vettura in nero lucido (piano black) e argento come fatto da una linea automatica fornita da Cefla Finishing per trattare parti destinate a vetture di un grande OEM tedesco. In questo caso la verniciatura migliora l’aspetto estetico delle parti e la loro resistenza a graffi e abrasioni tramite impiego di vernici a essiccazione con raggi ultravioletti e termica (dual cure). La linea comprende tutti i sistemi necessari per la pulizia delle parti, un robot cartesiano (iBotic) per la verniciatura, un forno multipiano di flash-off, forno UV e forno verticale per essiccazione finale. Il tutto pensato per ottenere alta qualità e alta produttività.

- Ma le applicazioni possibili non si limitano solo al mondo dell’automotive, dell’aviation ed elettronica. Pensiamo al processo di finitura degli occhiali realizzati in plastica. Nella linea progettata da Cefla, i diversi componenti delle montature vengono fissati a un supporto rotante sotto una serie di pistole a spruzzo, poi verniciati ad alta velocità mentre l'eventuale overspray è eliminato grazie a un sistema di filtrazione ad acqua.

- Passiamo a una tipologia di oggetto completamente diversa. La soluzione di verniciatura a spruzzo per la decorazione di vasi per fiori in polipropilene consta di una linea composta da un robot antropomorfo ad alte prestazioni: iGiotto. Il sistema agisce in due fasi. I vasi, fissati a perni girevoli rotanti che scorrono lungo una linea montata a pavimento, vengono prima sottoposti alla fiammatura. Questo passaggio è fondamentale per avere l'adesione giusta del film di vernice. Successivamente, il prodotto si sposta lungo la linea per passare alla seconda fase, quella della spruzzatura, dove i vasi vengono verniciati da un secondo iGiotto. L'essiccazione viene quindi eseguita in un tunnel ad aria calda. Una procedura completamente automatica che fa risparmiare tempo, limita il consumo di vernice e garantisce che l'esterno di ogni vaso riceva una finitura di qualità che durerà nel tempo.

Cefla Finishing, il partner ideale per migliorare la lavorazione delle materie plastiche

Grazie a macchine in continua evoluzione e a un laboratorio da 3000 mq, Cefla Finishing è in grado di adattare ogni tecnologia a gran parte dei casi d'uso presenti del mercato, offrendo soluzioni personalizzate.

Quando si tratta di affrontare il tema della verniciatura delle materie plastiche, l'approccio modulare allo sviluppo di linee integrate e l'expertise maturata al fianco di aziende leader di mercato fanno di Cefla il partner ideale per questo delicatissimo processo.

CERCHI LA SOLUZIONE IDEALE PER LA TUA LINEA DI VERNICIATURA?