Il mondo della manifattura è alla costante ricerca di soluzioni che aiutino a realizzare prodotti sempre più performanti massimizzando l'efficienza della catena del valore: in quest'ottica il processo di termoformatura si sta imponendo come una tecnica fondamentale per l'applicazione di pellicole plastiche su vari substrati.

Tra le tecnologie di rivestimento, la termoformatura rappresenta un metodo innovativo, attraverso il quale si riscalda un foglio di plastica fino a renderlo flessibile, permettendogli di essere plasmato in forme precise che aderiscono strettamente ai materiali sottostanti, come per esempio i pannelli in MDF.

Naturalmente non tutte le soluzioni sono uguali, e aumentare l'efficienza e la qualità delle linee produttive significa innanzitutto comprendere le complessità del processo di termoformatura per poi scegliere le macchine che meglio rispondono alle specifiche esigenze dell'azienda e dei suoi clienti.

Con questa guida vogliamo fornire una panoramica completa del processo, quali sono le sue varianti e quali vantaggi può offrire oggi alle aziende che operano nei diversi settori della manifattura.

Panoramica del processo di termoformatura

Il processo di termoformatura svolge un ruolo cruciale nell'industria moderna, in particolare nei settori in cui estetica e durata rappresentano fattori critici di successo per lo sviluppo del business.

Utilizzando il calore per ammorbidire i fogli di plastica, i produttori possono creare disegni complessi e personalizzati che migliorano l'aspetto visivo e la funzionalità dei prodotti. Il processo inizia con la selezione del materiale plastico appropriato, a cui fa seguito il riscaldamento del semilavorato, tipicamente un foglio, fino a soglie specifiche di temperatura. Il calore così raggiunto consente di deformare il foglio, che si adagia aderendo sul substrato.

Si tratta di una tecnica efficiente e versatile, che risulta adatta a un'ampia gamma di applicazioni, dal rivestimento dei componenti per mobili al wrapping delle parti utilizzate nell'industria automobilistica.

LE SOLUZIONI DI FINITURA PIÙ INNOVATIVE

Scopri le soluzioni di finitura più avanzate per elevare la tua competitività.

Fasi del processo: dall'applicazione della colla al taglio

Entrando più nello specifico, il processo di termoformatura può essere suddiviso in diverse fasi. Ciascuna è essenziale nell'ottica di garantire che il prodotto finale soddisfi gli standard di qualità.

Si inizia con la fase di applicazione della colla, durante la quale viene steso uno strato uniforme di adesivo sul substrato. Garantire la massima omogeneità in questo step è fondamentale, poiché eventuali difformità possono portare a un legame debole tra adesivo e semilavorato, o a difetti estetici nel prodotto finito. Una volta applicato l'adesivo, la fase successiva prevede l'utilizzo di varie tecniche di essiccazione, che fanno evaporare efficacemente qualsiasi contenuto d'acqua, assicurando un'aderenza ottimale.

Dopo la preparazione del substrato, il foglio di PVC riscaldato viene fatto aderire sulla superficie mediante una pressa per termoformatura. La pressa applica sia il calore che la forza, permettendo alla pellicola di conformarsi esattamente ai contorni del substrato. Le fasi finali comportano la rifilatura del materiale in eccesso per ottenere bordi puliti e l'esecuzione di operazioni di spazzolatura per rimuovere eventuali residui di adesivo o detriti.

Processo di termoformatura: come funziona nel dettaglio?

L'importante, come detto, è ottenere uniformità su tutto il pannello lavorato, altrimenti le possibilità di formazione di difetti dopo l'applicazione della pellicola crescono in modo esponenziale.

Ecco perché occorre tenere presente alcune raccomandazioni lungo tutto il processo di termoformatura, e soprattutto quando si affronta la prima delicatissima fase: i bordi, in particolare, richiedono una quantità maggiore di colla, dalle cinque alle otto volte in più rispetto alle superfici piane del substrato.

Una volta fatta evaporata l'acqua contenuta nella colla attraverso l'essiccazione all'interno del forno, e dopo aver applicato il foglio in PVC con una pressa, è essenziale la massima precisione nell'operazione di rimozione del materiale in eccesso.

A prescindere dal fatto che sia eseguita manualmente da due operatori oppure gestita da una rifilatrice automatica (che rimuove i ritagli di foglio in eccesso, li raccoglie, li tritura e li smaltisce), non bisogna dimenticare di ispezionare accuratamente il retro dei pannelli, dove potrebbero presentarsi residui sparsi di colla.

Variazioni e tipi di processi di termoformatura

Quanto descritto fin qui vale in linea generale: il processo di termoformatura non fa capo a una formula predefinita e immutabile, è piuttosto un approccio industriale che comprende varie configurazioni e varianti. Ciascuna ha caratteristiche peculiari, che a loro volta si innestano sull'adozione di tecniche specifiche, nell'ottica di creare linee su misura e soddisfare le esigenze dei clienti e i requisiti di produzione.

A seconda del volume di produzione e delle proprietà dei pannelli utilizzati, le imprese manifatturiere possono infatti scegliere tra diversi tipi di processi di termoformatura, quali la formatura sottovuoto, la formatura a pressione e la formatura a foglio doppio.

La formatura sottovuoto è la tecnica più comune, e utilizza un vuoto per tirare il foglio di plastica riscaldato sullo stampo, mentre la formatura a pressione sfrutta la pressione dell'aria per forme più complesse e dettagli più fini. La formatura a foglio doppio, infine, consente di creare parti vuote formando contemporaneamente due fogli e sigillandoli insieme.

Ogni variante offre vantaggi unici: i produttori dovranno così selezionare la soluzione migliore in funzione delle esigenze operative e delle commesse ricevute.

L'importanza dell'applicazione dell'adesivo nel processo di termoformatura

A prescindere dalla tecnica utilizzata, è bene ricordare che per ottenere un risultato di qualità è indispensabile applicare l'adesivo sulla superficie e sul bordo di ogni elemento con il giusto approccio e nelle quantità corrette, specie quando si lavora nell'ambito della trasformazione del legno e in particolare dell'arredamento.

In questo specifico scenario, uno dei processi che richiede maggiore attenzione e cura è quello relativo all'applicazione di fogli di PVC alle ante di armadi, guardaroba e frontali di cassetti, elementi comunemente realizzati in materiali compositi come l'MDF.

Vantaggi e benefici del processo di termoformatura

I processi di termoformatura presentano, come detto, numerosi vantaggi. Una delle peculiarità che li rendono una scelta sempre più diffusa tra i produttori è la loro capacità di favorire un deciso aumento dell'efficienza produttiva: la velocità con cui può essere eseguita la termoformatura aiuta a raggiungere tassi di produzione più elevati, riducendo i tempi di consegna. Inoltre, l'approccio migliora la qualità della finitura, poiché la capacità di minimizzare le tolleranze e di creare disegni dettagliati si traduce nella realizzazione di prodotti finali di maggior pregio sul piano estetico.

Inoltre, la termoformatura riduce la necessità di lavoro manuale, poiché molti dei passaggi sopra evidenziati possono essere automatizzati, abbattendo così l'errore umano e razionalizzando i costi della manodopera.

Dal punto di vista ambientale, poi, il processo contribuisce a supportare gli sforzi delle aziende che puntano ad abbassare la propria impronta carbonica, riducendo i rifiuti attraverso un uso efficiente delle materie prime e favorendo il riciclaggio dei materiali di scarto.

Quindi, nel complesso, il processo di termoformatura non solo migliora l'efficienza produttiva e la qualità del prodotto, ma si allinea anche ai moderni standard ambientali, rendendolo una scelta intelligente per l'industria della finitura.

Cefla e il processo di termoformatura: un approccio integrato e personalizzato

Nell'ambito del processo di termoformatura Cefla Finishing offre soluzioni complete e integrate, che coprono anche gli passaggi preliminari della lavorazione, come il caricamento dei semilavorati e l'operazione di spazzolatura/pulizia dei pannelli. Si passa poi naturalmente a tutte le fasi del processo precedentemente descritte, compresa la rimozione finale della colla in eccesso.

Il vero plus dell'offerta Cefla sta però nella personalizzazione delle linee: in base alle esigenze del cliente, allo spazio disponibile e ai volumi di produzione previsti, i nostri ingegneri elaboreranno la configurazione più adatta per garantire la massima produttività.

Non si tratta solo di massimizzare l'efficienza in funzione del numero di presse da alimentare: la tecnologia e la competenza di processo di Cefla Finishing vengono messe a disposizione dei clienti per dare vita a soluzioni che lavorino in sinergia, garantendo precisione e coerenza applicativa nell'automazione di un processo che, opportunamente implementato, può consentire alle aziende di liberare gli operatori indirizzandoli verso attività a maggior valore aggiunto.

Soluzioni per la termoformatura

Passando dalla teoria alla pratica, quali sono, tra le tecnologie che compongono l'ampio portfolio di Cefla Finishing, quelle consigliate per approntare una linea avanzata per la gestione della termoformatura? Ecco una selezione delle varie macchine presenti in catalogo, in base alle diverse fasi del processo.

Macchine a spruzzo

- iBotic - applicazione colla

Robot applicativo ad alte prestazioni a cinque assi, configurato (uno o due bracci) per soddisfare le esigenze di diversi livelli di produttività. iBotic risolve tutti i problemi legati alla consistenza dell'applicazione, alla ripetibilità delle operazioni e soprattutto alla salute dell'operatore. Senza ovviamente dimenticare il tema della precisione di applicazione della colla, che deve tener conto della differenza tra superficie piana e bordo dei pannelli. La soluzione evita anche di sporcare il retro del pannello con la colla.

- Mito - applicazione colla solo su superfici piane

Questa macchina, garantendo un'applicazione uniforme su tutta la superficie del pannello e su tutti i pezzi rappresenta un primo passo verso l'automazione per le piccole imprese che attualmente eseguono in modo manuale le operazioni di applicazione della colla. Prima di coinvolgere la pressa (attrezzatura di terze parti), consigliamo di mantenere un ambiente pulito e privo di polvere per ottimizzare il processo e la qualità dell'applicazione.

Prima del passaggio alla pressa (apparecchiatura di terzi) si consiglia di mantenere un ambiente pulito e privo di polvere per ottimizzare il processo e la qualità dell'applicazione.

Tecnologie di essiccazione

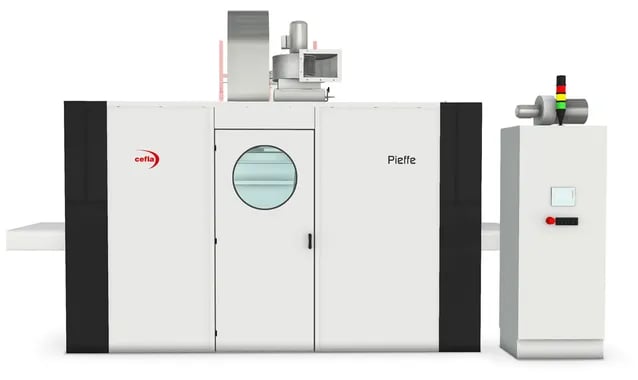

- Pieffe - essiccazione ad aria calda per bordi e superfici piane

Una colla di essiccazione a forno flessibile applicata su superfici piane e spigoli per garantire un'eccellente produttività.

- Aquadry - sistema di essiccazione per colle a base d'acqua

L'acqua deve evaporare dalla colla prima di applicare il foglio in PVC. Questa soluzione si occupa dei pannelli dove non è stata applicata la colla ai bordi.

Soluzioni per rifilare e scartare la pellicola

- Twister – rimozione della pellicola di scarto

Con un ingombro compatto, questa macchina smaltisce il foglio di scarto frantumandolo e restituendolo per essere riciclato, contribuendo a salvaguardare l'ambiente e a perfezionare il processo nel miglior modo possibile.

- Tarcut – soluzione di rifilatura

La rifilatura della pellicola in eccesso in molti casi viene effettuata manualmente, ma con una soluzione automatica si possono ottenere maggiore efficienza e più precisione (garantita da una camera 3D, che monitora e controlla ogni intervento). La velocità di elaborazione è anche molto più elevata rispetto al taglio manuale.

Perché conviene puntare sul processo di termoformatura

Dovrebbe essere a questo punto chiaro il vero valore del processo di termoformatura, che rispetto ad altre tecniche di finitura si distingue come un metodo versatile ed efficiente per l'applicazione di pellicole plastiche su substrati, fornendo vantaggi significativi che migliorano sia le capacità produttive che la responsabilità ambientale.

Man mano che il settore manifatturiero continua a progredire, la padronanza di questo processo sarà fondamentale per i produttori che desiderano rimanere competitivi sul mercato. E Cefla Finishing sarà sempre al loro fianco per fornire soluzioni integrate e su misura.

CERCHI LA SOLUZIONE IDEALE PER LA TUA LINEA DI VERNICIATURA?