Cosa si intende con tecnologie di rivestimento?

Le tecnologie di rivestimento industriale si riferiscono a un insieme di processi, tecniche e materiali utilizzati per proteggere e migliorare l'aspetto di varie superfici. Sono utilizzati in un'ampia gamma di settori, da quello dei mobili e degli infissi, all’arredamento, ai caravans e all’arredamento navale.

Vantaggi

Quali sono i vantaggi dei rivestimenti industriali?

Le tecnologie di rivestimento industriale possono aiutare l'azienda in molti modi.

- Proteggere le superfici da usura, abrasione, radiazioni UV e altro ancora.

- Conferire caratteristiche particolari, che possono essere estetiche o di prestazione.

- Ridurre i costi associati alla manutenzione aumentando la durata dei prodotti.

- Rispondere al trend di personalizzazione e realizzare una scelta più grande di decori diversi

In quali settori si utilizzano le macchine per il rivestimento delle superfici?

Settori

Campi di utilizzo

Alcune aree di applicazione specifiche delle tecniche di rivestimento

APPLICATIONS

Profili e carpenterie

Cornici per quadri/mobili

Macchine di rivestimento: come funzionano?

Tra le macchine usate per realizzare rivestimenti si distinguono sul mercato le soluzioni di Cefla Finishing e Düspohl, il nostro marchio di rivestimento di profili. Attraverso questi due marchi, offriamo infatti soluzioni individuali e innovative per il rivestimento di profili in legno, plastica ed alluminio.

Le nostre macchine di rivestimento classiche dispongono di componenti che diminuiscono il tempo di cambio profilo. Sono dotate del sistema Click-Fix brevettato per il cambio dei rulli di rivestimento senza apparecchiature. Anche i rulli di trasporto vengono adattati senza alcuna apparecchiatura, grazie a un sistema di griglia e si fissano automaticamente.

Focus On

Rivestimento di profili: meno colla, più qualità

Molti processi di rivestimento o ricopertura richiedono l’uso di colla. Una buona applicazione di colla è essenziale per la qualità del prodotto finale.

Tuttavia, un elevato bisogno di colla significa costi elevati, dovuti anche al consumo di energia. L’obiettivo è quindi diminuire sia la colla che il consumo energetico, attraverso tecnologie concepite per massimizzare l’efficienza.

Tecnologie di rivestimento per migliorare l’efficienza dei processi

Cefla Finishing e Düspohl creano soluzioni efficienti sia per il rivestimento di profili sia per la laminazione dei pannelli e dei loro bordi. Tutti i componenti in ogni macchina vengono costantemente ottimizzati per offrire soluzioni che riducono i tempi di cambio profilo e che garantiscono una qualità costante.

Ogni soluzione per rivestimento Düspohl viene configurata singolarmente per rispondere alle esigenze del progetto specifico del cliente. L’equipaggiamento di base di alta qualità viene combinata con una selezione accurata di componenti per aumentare la produttività e la sicurezza del processo.

Combinando tutti i vantaggi della laminazione e del rivestimento, il nostro marchio Düspohl crea anche macchine per rivestire pannelli e i loro bordi, fino ad una larghezza di 1400 mm. Düspohl fornisce la linea comprensiva della zona di calandre, zona di rivestimento, fusore, sistema di applicazione colla e sistema di separazione. È possibile anche realizzare il rivestimento simultaneo del lato superiore e di quello inferiore.

Processo indispensabile per il successo del rivestimento o dell’impiallacciatura, la termoformatura e l’applicazione della colla avvengono quando si applicano fogli di PVC su antine, ante di armadi, frontali di cassetti, ecc. che spesso sono realizzati con materiali come MDF.

Scopri le macchine per realizzare rivestimenti e termoformatura

Macchine

Minimizza i tempi di fermo

Quando la produzione funziona senza problemi, fermarsi per cambiare il materiale di rivestimento comporta un enorme spreco di tempo. Tutto il processo dev’essere iniziato da capo, si produce di nuovo materiale di scarto e rifiuti. Come risolvere questo problema?

Con un doppio svolgitore dotato di cambio automatico o un sistema di cambio manuale, riesci a produrre senza le interruzioni che possono essere causate dal foglio.

I fusori delle macchine Düspohl e Cefla permettono un processo di ricarica continuo senza interrompere la produzione e senza sprecare neanche un grammo di colla con una applicazione di colla del 100%.

Processi automatizzati per una produzione più efficiente e risultati costanti

Con i processi automatizzati la produttività cresce e le aziende ottengono migliori risultati.

Le soluzioni Cefla Finishing e Düspohl per l’automatizzazione del rivestimento di profili sono numerose: cominciano col caricamento automatico e finiscono con una grande scelta di sistemi di separazione sincronizzati e sistemi di scaricamento.

Case studies

Case study

WHITEPAPER

Cerchi informazioni sul rivestimento di profili?

Abbiamo creato la Breve guida al rivestimento di profili. Scarica la guida e diventa esperto nel rivestimento dei bordi.

Scarica il white paper

Learn More

MAGAZINE

Da sessant'anni facciamo innovazione nel campo delle finiture superficiali.

La scelta della soluzione di rivestimento più adatta dipende da diversi fattori: il consumo di colla atteso, la velocità di produzione desiderata e l’equipaggiamento scelto.

Consulta un nostro esperto per avere maggiori informazioni.

Connect

Frequently Asked Questions

Frequently Asked Questions

- Industria di lavorazione del legno

- Industria di lavorazione del legno massiccio

- Industria di lavorazione dei materiali compositi a base di legno

- Industria della plastica

- Industria di lavorazione dei metalli

Altri elementi importanti sono stati sia la pressione di costi e prezzi, sia le esigenze dei clienti in termini di design delle superfici.

Una delle prime macchine è stata costruita da Reinhard Düspohl.

- Truciolato

- Pannello di fibra a media densità (MDF)

- Pannello di fibra ad alta densità (HDF)

- Compensato

MATERIALI COMPOSITI A BASE DI LEGNO

- "Legno estruso" (materie plastiche + segatura)

- PVC (cloruro di polivinile)

- PP (polipropilene)

- ABS (acrilonitrile-butadiene-stirolo)

- Polistirolo espanso

- e altri

- Alluminio

- Acciaio

- altri

Le impiallacciature in vero legno si suddividono in due gruppi principali: gli sfogliati e i tranciati. Nel rivestimento dei profili, il più delle volte si utilizzano i tranciati. La qualità dell'impiallacciatura da usare è determinata dalla complessità del materiale interno.

L'impiallacciatura rivestita con TNT si realizza incollando uno strato di tessuto non tessuto sul lato posteriore dell'impiallacciatura. Grazie a questo TNT incollato, l'impiallacciatura diventa più flessibile.

La qualità dell'impiallacciatura con giunzioni a coda di rondine simmetriche ed asimmetriche è visibile dopo il processo di verniciatura. Se sono riconoscibili due diverse pigmentazioni, si può ipotizzare una bassa qualità. Con l'impiego di impiallacciature con strisce d'alluminio, che presuppone l’uso di una macchina con riconoscimento e controllo delle strisce d'alluminio, è possibile evitare le differenze di pigmentazione.

L' impiallacciatura con strisce d'alluminio è offerta esclusivamente in rotoli. Nel punto di giunzione tra due fogli d'impiallacciatura viene applicata una striscia d'alluminio e, in questo modo, i fogli vengono uniti tra loro. L'impiallacciatura con strisce d'alluminio, di regola, viene ordinata con una determinata lunghezza dei singoli fogli all'interno del rotolo. Il singolo foglio dovrebbe essere più lungo di circa 2,5 cm rispetto al profilo su cui viene applicato. Il motivo sono le possibili tolleranze di lunghezza del materiale portante. Il vantaggio del riconoscimento delle strisce d'alluminio sta nel fatto che nessuna giunzione a coda di rondine può arrivare sul materiale portante. Questo risultato si ottiene con l'impiego di sensori che rilevano sulla macchina la posizione della striscia d'alluminio in corrispondenza della giunzione. Il segnale ricevuto viene poi utilizzato per posizionare il materiale portante sulla striscia d'alluminio all'interno del rotolo di impiallacciatura. In questo modo, è garantito che l'inizio del foglio d'impiallacciatura corrisponda esattamente con l'inizio del materiale portante.

Carta

Per il rivestimento dei profili sono disponibili diversi tipi di carta. Normalmente, la carta che viene utilizzata nell'industria del rivestimento ha una struttura a sandwich. L'insieme inizia con una base di carta, chiamata anche "supporto". Il supporto è disponibile in diversi pesi e colori. Il secondo strato è costituito da una carta decorativa, che può essere in tinta unita oppure con un motivo stampato. Normalmente si tratta di una carta da 30 g, che viene applicata sulla base di carta. Il colore della carta finita è determinato dal colore della base. Il tipo di carta precedentemente descritto può pesare da 30 a 300 grammi e oltre. Le carte più usate sono quelle da 60 g o da 80 g, che sono particolarmente indicate per il rivestimento di profili molto complessi e sono molto più resistenti allo strappo rispetto a una carta da 30 g. Con la carta è possibile rivestire gli spigoli vivi (ad eccezione delle carte molto pesanti).

Laminati

I laminati sono costituiti da carte decorative impregnate di resina melamminica e pressate su fogli di carta kraft impregnata di resina fenolica. In seguito, i fogli vengono uniti ad una pressione superiore a 200 kg/cmq e ad una temperatura di circa 150°C. I fogli finiti vengono tagliati e i lati posteriori vengono carteggiati per facilitare l'incollaggio.

Rivestire con i laminati è più difficile rispetto all'uso della carta da rivestimento, poiché le carte sono più flessibili. La grande varietà dei laminati spazia dagli HPL (laminati ad alta pressione) agli LPL (laminati a bassa pressione), fino ai CPL (laminati in continuo). La differenza tra i singoli tipi consiste da una parte nel modo d'esecuzione e, dall'altra, nella flessibilità del laminato. Non è consigliabile rivestire con il laminato gli spigoli vivi. Per l'industria delle pavimentazioni, i laminati vengono rivestiti con un ossido di alluminio.

Per il rivestimento di profili con i laminati è necessaria una zona di rivestimento estremamente lunga. La temperatura del laminato, se si devono rivestire i bordi, deve ammontare a 300°C nei punti corrispondenti.

Vinile (fogli)

Sono disponibili tanti tipi diversi di vinile. I materiali più usati sono il PVC duro / morbido e il PP. Il vinile può essere in tinta unita o con un motivo stampato. Vengono proposti diversi strati di copertura, sia per i prodotti destinati agli interni che per quelli da esterno.

Interni

Nessun requisito particolare.

Esterni

Il vinile deve essere resistente ai raggi ultravioletti.

L'ultimo sviluppo è un film termoplastico per la decorazione di pregio delle superfici di finestre, porte ed altri elementi strutturali. Il film, grazie alla maggiore resistenza alle temperature e agli agenti atmosferici, è adatto anche all'impiego in regioni dalle condizioni climatiche difficili e presenta un'eccellente resistenza dei colori e della brillantezza persino in condizioni estreme. La temperatura di lavorazione del film deve essere di 80°C prima dell'applicazione della colla (scarsa tolleranza).

Oggi l'adesivo termofusibile è il più usato nell'industria del rivestimento dei profili. I vantaggi più importanti rispetto ad altri tipi di adesivi sono i seguenti: permettono un alto potenziale di combinazione dei materiali e una maggiore velocità di produzione della macchina copriprofili.

Non è visibile alcuna differenza tra le gli adesivi termofusibili puri e quelli arricchiti con additivo, cambia solo il peso. Gli adesivi termofusibili arricchiti sono più pesanti dell'acqua. Consigliamo di non utilizzare adesivi arricchiti per gli ugelli a fessura.

La differenza tra le colle "non reattive all'umidità" e quelle "reattive all'umidità" è che le nelle seconde, durante la reticolazione, con l'umidità dell'aria si attiva un composto chimico (isocianato). Al termine della reticolazione (circa 3-5 giorni), è impossibile riattivare o fluidificare l'adesivo. Le giunzioni incollate così realizzate si contraddistinguono per l'altissima resistenza all'acqua e alle alte temperature.

Adesivi non reattivi all'umidità:

EVA (Etil-Vinil-Acetato)

L'abbreviazione EVA designa un copolimero prodotto a partire da etilene e vinil acetato; da oltre 30 anni è utilizzato come polimero di base per gli adesivi termofusibili. L'EVA si contraddistingue per un buon rapporto qualità/prezzo. Gli svantaggi di questo gruppo di prodotti sono la resistenza termica limitata (temperatura di riattivazione: 85°C - 100°C) e la scarsa resistenza all'umidità (nessuna possibilità d'impiego nei prodotti destinati agli esterni).

APAO (polialfaolefine amorfe), in breve PO (poliolefine)

Dietro questa abbreviazione si celano vari nomi: polietilene (PE), polipropilene (PP), polibutilene (PB) ed altri; queste poliolefine pure non sono molto adatte alla produzione di adesivi; più interessanti sono le poliolefine amorfe, ottenute con un procedimento particolare, ed i relativi copolimeri e terpolimeri, disponibili in commercio con la denominazione comune di "polialfaolefine amorfe" o, in breve, poliolefine (PO). Il vantaggio più importante rispetto all'EVA è la maggiore resistenza termica (temperatura di riattivazione: 115°C - 130°C). Le PO non sono indicate per l'uso esterno. In conseguenza della maggiore resistenza termica e del maggiore fabbisogno di energia per la fusione che ne risulta, le performance di fusione di tutti gli aggregati termofondenti disponibili sul mercato si riducono fino al 50%.

Adesivi reattivi all'umidità:

PUR (poliuretano reattivo)

La sigla PUR indica gli hotmelt poliuretanici monocomponente reattivi all'umidità. L'adesivo di tipo PUR soddisfa i più severi requisiti di resistenza al calore, all'acqua, al vapore acqueo, ai detergenti e ai solventi. I vantaggi essenziali rispetto all'EVA e al PO consistono nella forte resistenza al calore e all'umidità. Gli adesivi PUR sono adatti all'impiego interno ed esterno senza alcuna limitazione (tutti i materiali). Gli adesivi PUR vengono proposti in blocchi (blocchi da 2 a 18 kg di peso) e in fusti da 200 kg. Un produttore offre anche il PUR granulato. L'adesivo in blocchi ha una superficie inferiore rispetto al granulato. Grazie alla superficie più piccola, si riduce il pericolo di reticolazione dovuta all'umidità. In virtù della temperatura di lavorazione relativamente bassa, il PUR è particolarmente indicato per i film termoplastici sottili.

APAO-R (polialfaolefine amorfe reattive)

Per indicazioni dettagliate sulla parte di acronimo "APAO" si rimanda alla voce "APAO". L'aggiunta della “R” nel nome sta per "reattive". L'adesivo APAO-R viene prodotto da una base di poliolefine con proprietà reattive supplementari (vedi PUR). L'adesivo è indicato per l'impiego all'interno e all'esterno ed è proposto in forma di blocchi. L'adesivo APAO-R è utilizzato molto raramente.

Colla bianca

PVA, PVAc, ...,

La colla bianca, in cui la percentuale d'acqua può raggiungere il 50%, presenta alcuni svantaggi rispetto agli adesivi termofusibili. Il fabbisogno energetico per la produzione è molto elevato a fronte di una velocità molto bassa, poiché è necessaria un'evaporazione della parte d'acqua. Inoltre, relativamente alla gamma dei profili, le possibilità sono molto limitate (è adatta solo per profili semplici con pochi contorni).

Adesivi a base di solventi

Poliuretano, ecc...

A causa delle nuove leggi per la protezione dalle emissioni, non è consigliabile investire in una macchina che lavora con adesivi a base di solventi

Larghezza del materiale di rivestimento in m x Velocità di trasporto in m/min x 60 minuti x Grammatura per mq in kg/mq = quantità di adesivo in kg/h.

Esempio:

Materiale di rivestimento 250 mm = 0,25 m x 40 m/min x 60 minuti x 50g/mq = 0,05 kg/mq = 30 kg/h.

In caso di utilizzo di oltre i ⅔ delle capacità dei nostri aggregati termofusibili, consigliamo l'esecuzione di test nel nostro stabilimento. La performance di fusione varia a seconda del tipo di adesivo e del produttore.

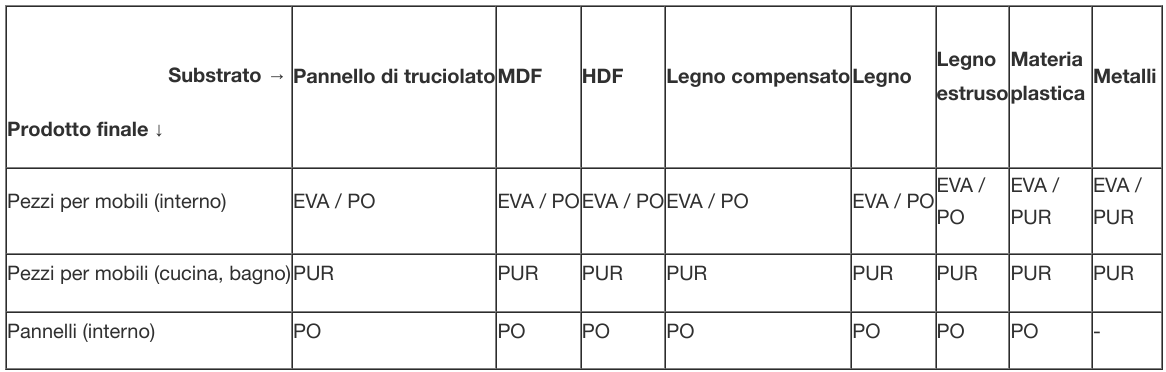

I seguenti prodotti finiti possono essere realizzati a partire dalle combinazioni di materiali elencate. Vi invitiamo a considerare il fatto che la tabella seguente rispecchia solo una parte delle combinazioni di materiali. Sono possibili altre combinazioni.

La scelta dell'adesivo da utilizzare in produzione dipende anche dagli influssi delle temperature durante il trasporto del prodotto finito rivestito. Per la suddetta ragione, le combinazioni di materiali riportate in tabella potrebbero cambiare.

Per materiali del nucleo diversi da legno, compensato, legno massiccio o legno estruso (materiali portanti non legnosi), prima del rivestimento potrebbero rendersi necessari alcuni trattamenti. In ogni caso, si dovrebbe consultare il produttore dell'adesivo per ottenere un consiglio sul trattamento da eseguire.