Essiccazione: a cosa serve un forno industriale?

A seconda delle caratteristiche del prodotto finito, il forno per verniciatura deve garantire un risultato ottimale. Ad esempio, l’uso di forni industriali per l’essiccazione di ultima generazione consente di:

- ottenere un’essiccazione veloce e uniforme

- occupare poco ingombro, grazie a soluzioni compatte e verticali

- ottenere specifiche finiture estetiche ( super opaco, ecc.)

- ottenere lavorazioni green e risparmio energetico (ad esempio nel caso dei forni UV)

In alcuni casi, in alternativa al forno vengono usati locali riscaldati dotati di ventilazione forzata per accelerare il processo di essiccazione.

In quali settori vengono utilizzati i forni per verniciatura?

Campi di utilizzo

Una selezione di prodotti specifici rifiniti con forni industriali

PRODOTTI FINITI

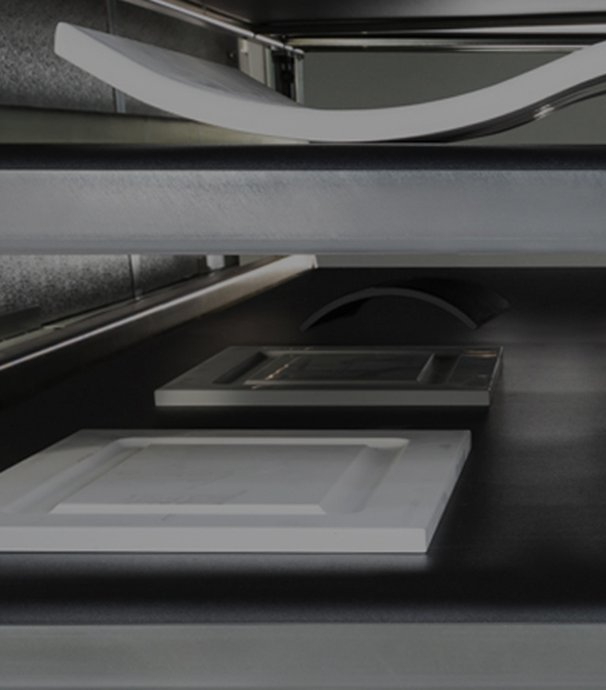

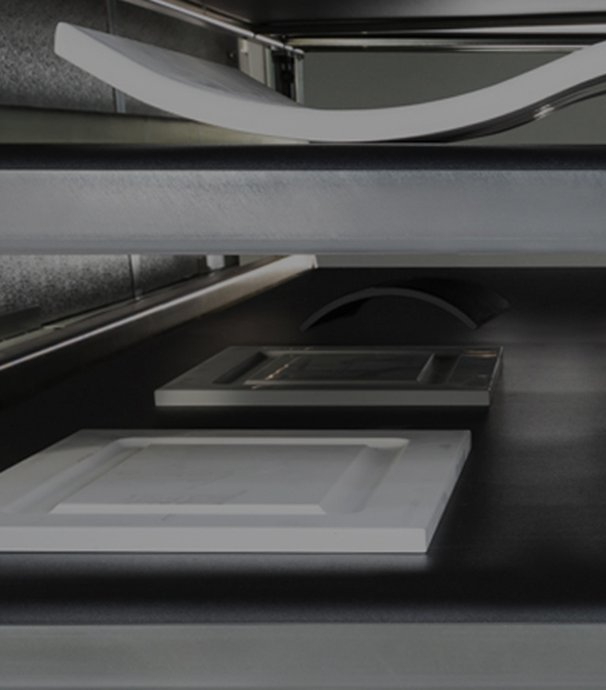

Antine piane

Antine sagomate o curve

Pannellature

Scale

Componenti per interni

Componenti per mobili

Componenti in legno

Pannelli in ceramica

Quali tipologie di forni per verniciatura esistono?

Questi forni per verniciatura si integrano in linee di finitura pensate principalmente per vernici a base acqua. Fanno parte di questa categoria i forni Aquadry e Ecogel. Forniamo anche forni per pannelli in vetro e forni in linea per profili.

Il forno verticale asciuga i pezzi che necessitano di tempi lunghi, in un ambiente controllato e pulito. Fa parte di questa categoria Omnidry.

Quando sono utilizzate vernici UV, è necessario dotarsi di un sistema di essiccazione adeguato. I forni UV garantiscono una essiccazione sostenibile, perché impiegano meno risorse energetiche. Fanno parte di questa categoria i forni UV-R, UV-R LED e UV-I.

Per finiture super opache, vengono utilizzati forni a eccimeri, che opacizzano le superfici grazie a tecnologie brevettate. Fa parte di questa categoria il forno Exydry.

Focus On

Forni per verniciatura: flessibilità prima di tutto

La flessibilità è una caratteristica fondamentale in un mercato che richiede lotti di produzione piccoli senza rinunciare alla produttività. In Cefla, produciamo una vasta gamma di sistemi di finitura, con utilizzo di vernici a base acqua o a base solvente e vernici acriliche UV al 100%. Siamo in grado di fornire soluzioni personalizzate per soddisfare i requisiti di applicazione richiesti dal cliente, dall’efficienza energetica alle dimensioni.

Scopri le soluzioni di essiccazione Cefla Finishing

Macchine

Case studies

Case study

Webinar

Scopri di più su UV-I nel nostro webinar

Learn More

MAGAZINE

Cerchi la soluzione ideale della tua linea di verniciatura?

Tutto quello che devi fare è compilare il form e contattarci per ricevere il supporto dei nostri esperti.

Connect

Frequently Asked Questions