La preparazione del materiale decorativo è un passo decisivo per ottenere risultati eccellenti nel rivestimento di profili e nella laminazione. Le esigenze principali sono: una alta precisione, la qualità del taglio, la sicurezza operativa e il processo di avvolgimento con tensioni costanti, indipendentemente delle larghezze delle bobine e del diametro variabile. Inoltre, le diverse qualità del materiale decorativo esigono procedure differenti: I produttori di profili in PVC, infatti, lavorano spesso con materiali che sono composti di strati diversi. Nel settore di lavorazione di legno invece, i materiali di superficie devono essere avvolti in un modo specifico.

Düspohl, esperti di rivestimento di profili e laminazione, hanno sviluppato macchine da taglio ad alta prestazione e precisione, che rispondono alle tue esigenze e propongono soluzioni automatizzate, grazie alle quali aumentano flessibilità che produttività.

Macchine da taglio: Due modalità di separazione della bobina

In generale, ci sono due modi per dividere la bobina madre: il primo consiste nel lavorare con una macchina, attrezzata di una sega che divide la bobina intera, inclusa l’anima di cartone; la seconda è una macchina che divide la bobina, tramite un processo di svolgimento e avvolgimento. La sega taglia la carta e i materiali di CPL, mentre la macchina di svolgimento e avvolgimento è attrezzata di lame che separano tutti i tipi di materiale decorativo di uso corrente, inclusi fogli termoplastici. Uno svantaggio delle macchine di svolgimento e avvolgimento è la quantità sensibile di materiale di scarto, generato nel processo di divisione.

Un fattore importante: la qualità del taglio

Una buona qualità del taglio è la base di un processo di divisione ben riuscito. Ovviamente, le lame sono un fattore rilevante in questo. Le lame rotonde taglienti garantiscono un taglio di alta qualità, ma presentono un rischio elevato per l’operatore che deve posizionarle manualmente (pertanto, va considerata una soluzione che prevenga quel rischio, come descritto più avanti)

Componenti speciali per ottimi risultati

Gli alberi di avvolgimento con anelli di frizione danno un contributo importante al processo di avvolgimento. Compensano differenze nelle larghezza delle bobine, nuovamente avvolte, per assicurare che il foglio sia avvolto con la corretta tensione.

Inoltre, compensano l’effetto negativo che può risultare dalle differenze del materiale sulla bobina madre.

Soluzioni automatizzate: sicurezza di processo e operatività

La parte più pericolosa per l’operatore è il posizionamento delle lame. Sappiamo bene, che per ottenere ottimi risultati, le lame della macchina da taglio devono essere il più taglienti possibile.

Per questo, abbiamo progettato la macchina da taglio AutoCut, che posiziona le sue lame - estremamente taglienti – in maniera automatica. In questo modo, assicura precisione massima, ripetibilità, affidabilità e – cosa ancor più importante – elimina ogni rischio per l’operatore.

Meno rivoluzionario, ma sicuramente una buona base per ottenere un risultato significativo, è l’adattamento automatico della tensione. Le soluzioni di düspohl mantengono le tensioni delle strisce sempre costanti, indipendentemente del diametro.

Ci sono altri vantaggi? Sì, le soluzioni automatizzate non riducono solo il tempo di cambio profilo e aumentano la sicurezza del processo, contribuiscono anche alla flessibilità e lavorano “in autonomia”, indipendentemente dalla disponibilità di operatori già qualificati.

Macchine di taglio e Industria 4.0

Per facilitare le operazioni, le macchine sono dotate di comandi TouchScreen.

Il pannello di controllo dell’AutoCut permette anche la connessione della macchina alla rete dell’azienda, per trasferire e memorizzare dati di produzione rilevanti.

Con questi dati, si dispone, così, di una base solida per la gestione efficace della produzione. Inoltre permette di preparare ricette di processo, comodamente in ufficio, usando il proprio computer. L’operatore vicino alla macchina dovrà solo scegliere la ricetta giusta per dare il via immediatamente al processo.

Le nostre soluzioni di Düspohl

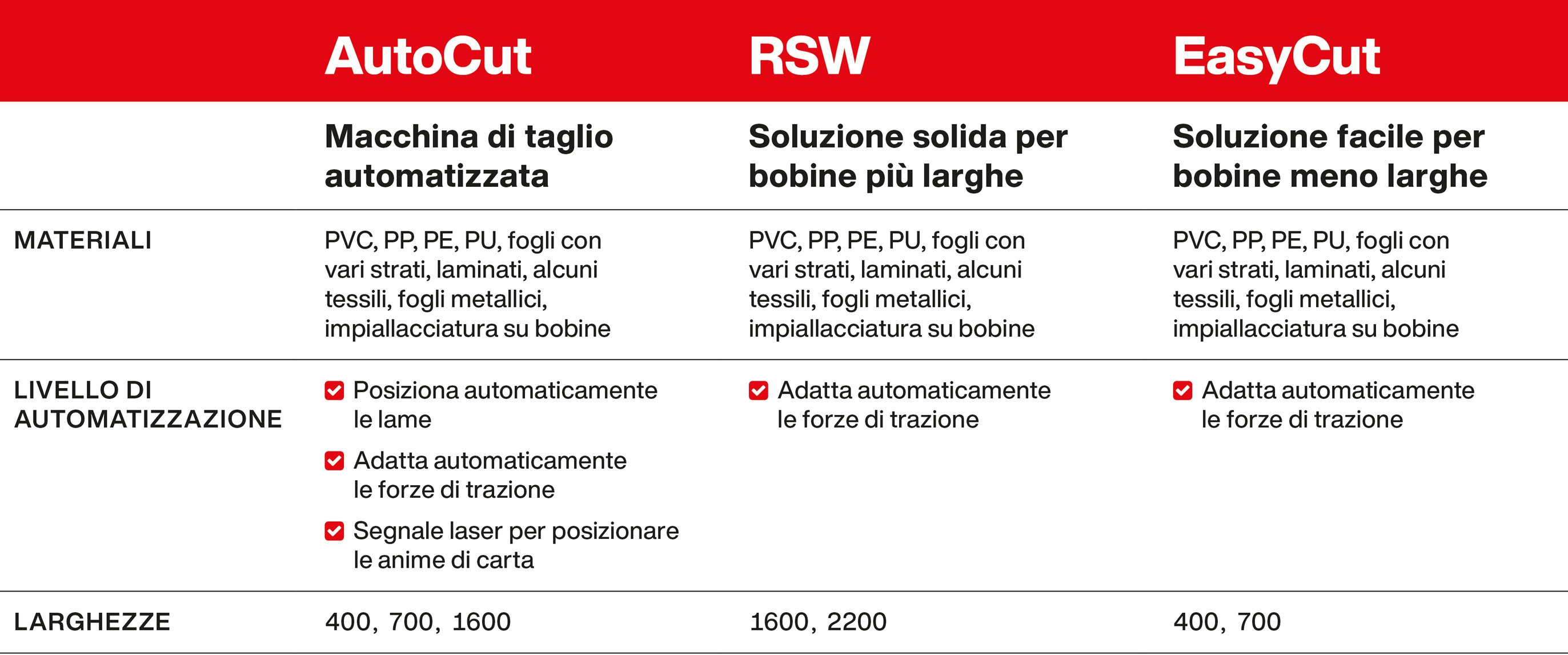

La scelta della macchina da taglio dipende dal livello di automatizzazione desiderato e della larghezza della bobina madre.

AutoCut

AutoCut è la scelta ideale per il taglio trasversale di carte e fogli in PVC, PP, PE, PU, pannelli sandwich, laminati, alcuni tessuti o fogli di metallo.

RSW

La RSW taglia di carta, PVC, PP, PE, PU, pannelli sandwich, laminati, alcuni tessuti o fogli di metallo.

EasyCut

EasyCut è la macchina da taglio con il posizionamento della taglierina manuale per larghezze di lavoro da 400 e 700 mm.

WhitePaper

Vuoi saperne di più? Scarica il White Paper.